Cooles Teil. Würde mir auch gefallen.

Bald kannst du sie dir auch nachbauen.

Und vielleicht kannst du dann auch dabei helfen Teile für Andere herzustellen.

Mir auch.

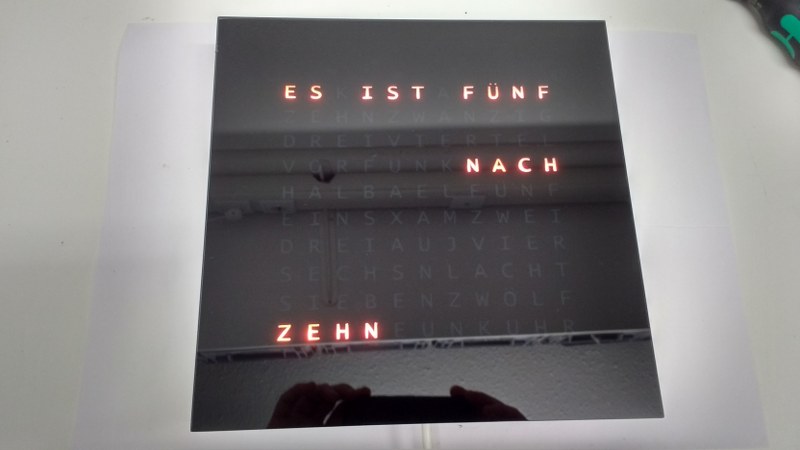

Eine Frage hab ich bisher noch nicht gefunden, wie zeigt die Uhr 10:57 an?

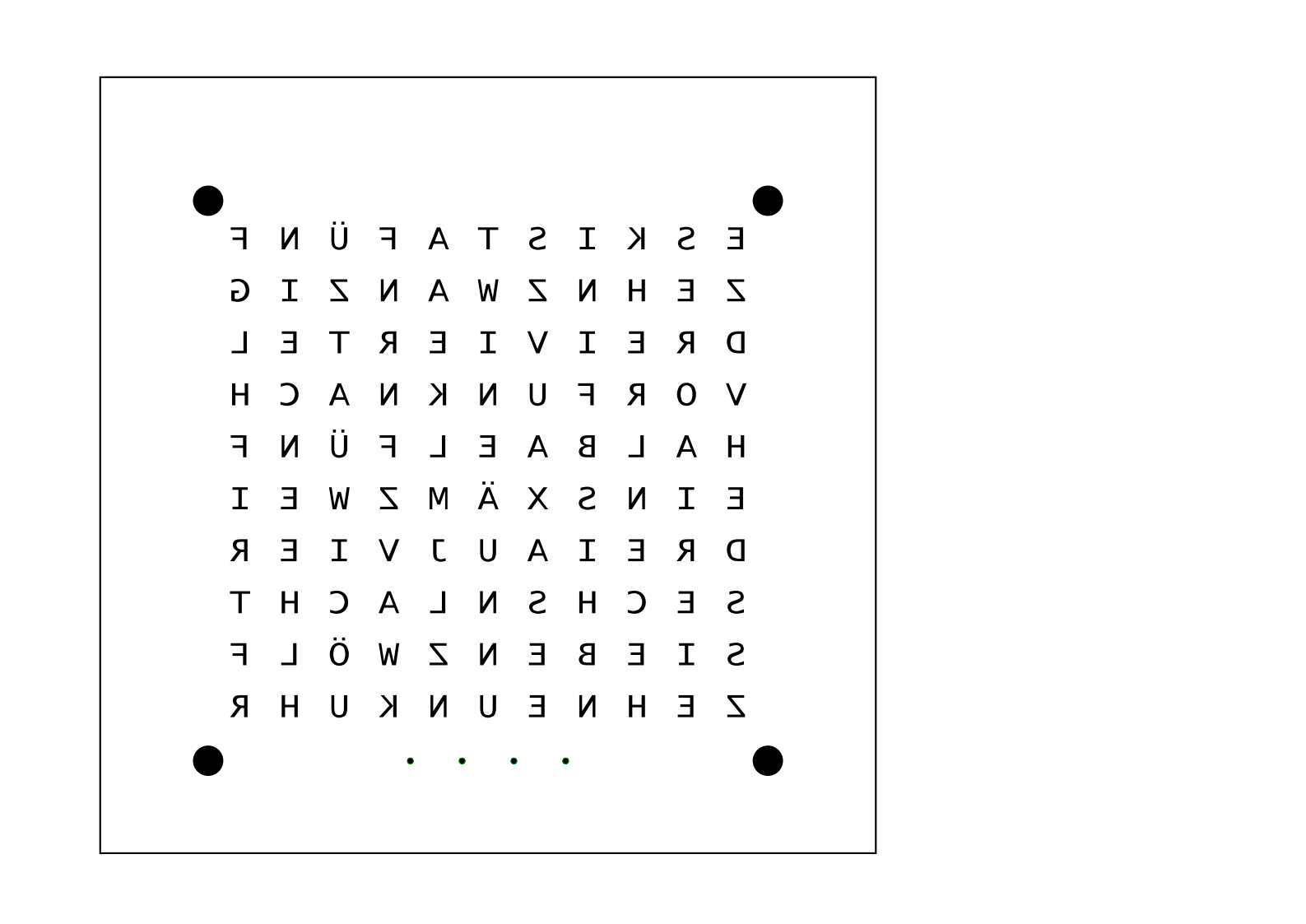

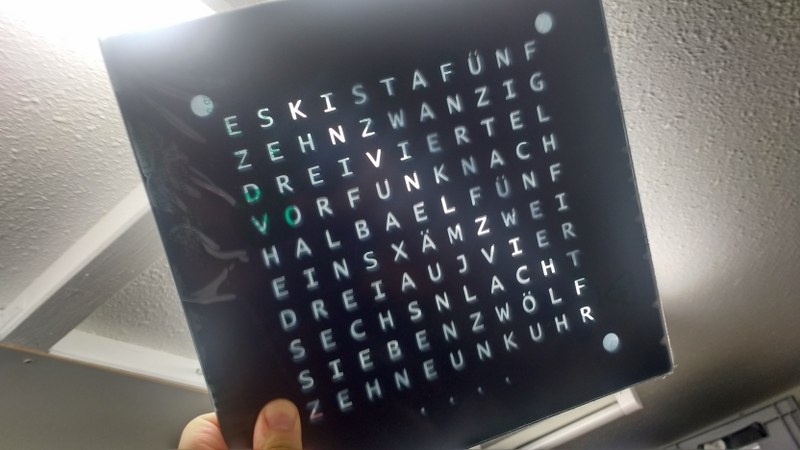

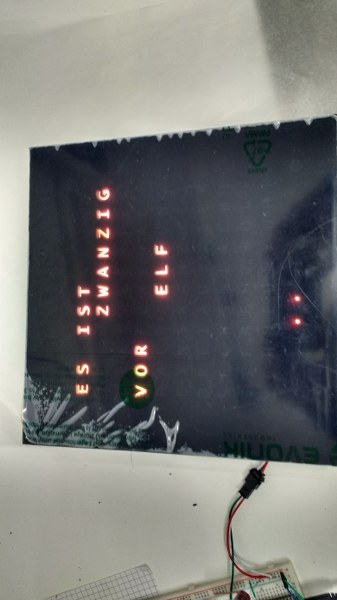

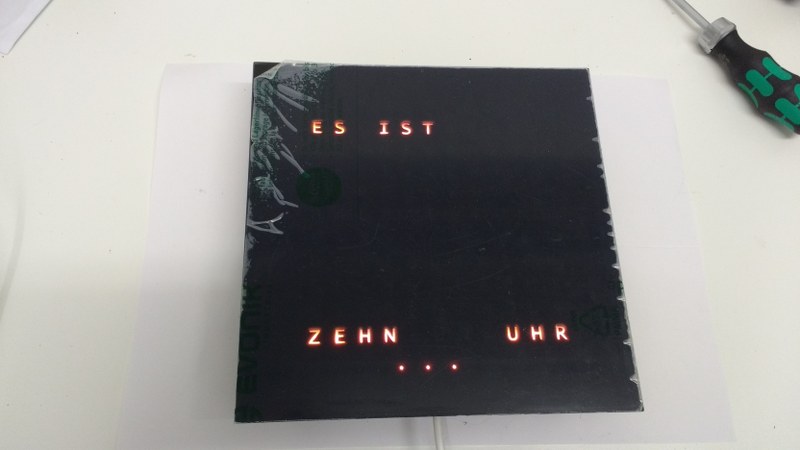

Leon hat sie richtig beantwortet. Grundsätzlich wenn man nach der Zeit gefragt wird, dann sagt man die Zeit auch nur auf ca. 5 min genau. Wenn man sie doch genauer braucht, dann helfen die vier weiteren Punkte weiter. Das ist die Idee hinter dem Konzept.

Auf der Uhr steht. "Es ist fünf vor elf" und unten erscheinen 2 weise punkte.

So wie z.B. auf dem zweiten Bild 10:03 oder auf dem vierten Bild 10:42 dargestellt wird

Gut aufgepasst.

Megageil George

Werd ich mir sicher bei Gelegenheit mal nachbauen, im Prinzip hätte ich fast alles da

Aber aktuell leider keine Zeit

Ach Mensch, Joler - warum warst du nicht auf der Gamescom - wir(ich) haben dich schon vermisst! Ich wollte dir die Uhr dort zeigen.

Ich war mir sicher dir würde sie gefallen.

Der erste Prototyp:

Ganz ursprünglich war geplant die Uhr nur ein mal zu bauen. Schon bevor ich die Uhr angefangen hatte (da hatte ich nur mit dem Programmieren angefangen) hatte ich schon mehrere Anfragen. Es sollte auch nur bei einem ersten Prototypen bleiben - danach wollte ich die anderen Geschenke als kleine Serie danach gleich fertigen. Beim ersten Prototypen haben sich aber dann doch ein paar Sachen als blöd herausgestellt. Aber der Reihe nach.

Das schwarze Gehäuse - es sieht wirklich cool aus - ABER: an der Wand stört es schon. Wäre das Gehäuse weiß (oder eben in der Wandfarbe) dann würde der Kasten hinten praktisch nicht auffallen und es würde so ausschauen, als ob die Uhr an der Wand schwebt. Zusätzlich schluckt die schwarze Farbe in den Bohrungen das Licht und reflektiert es nicht so gut - deswegen sind die Buchstaben nicht so schön gleichmäßig ausgeleuchtet. Bei einer weiß lackierten Testbohrung war das vieeeel besser. Also - Prototyp 2 bekommt ein weißes Gehäuse.

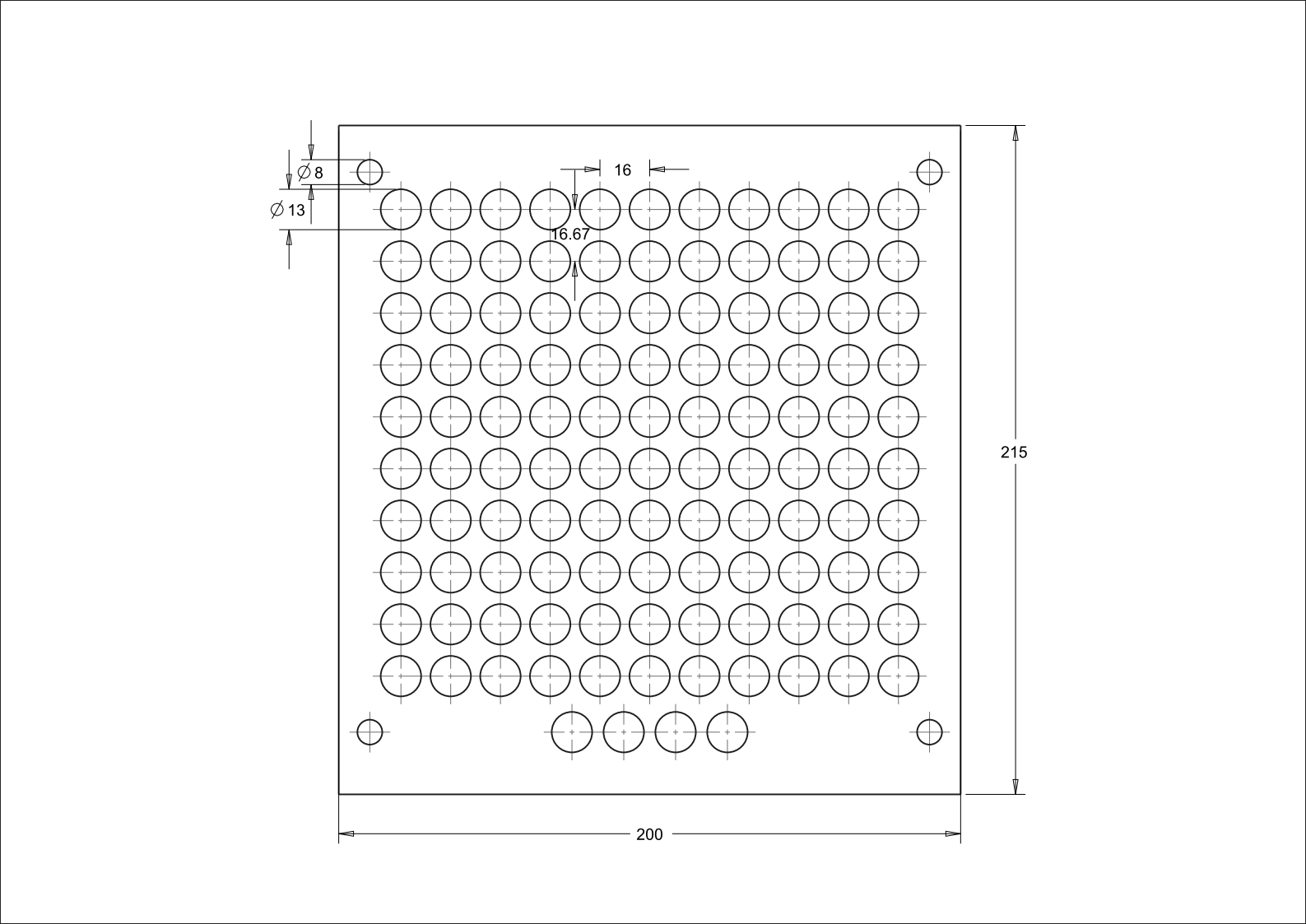

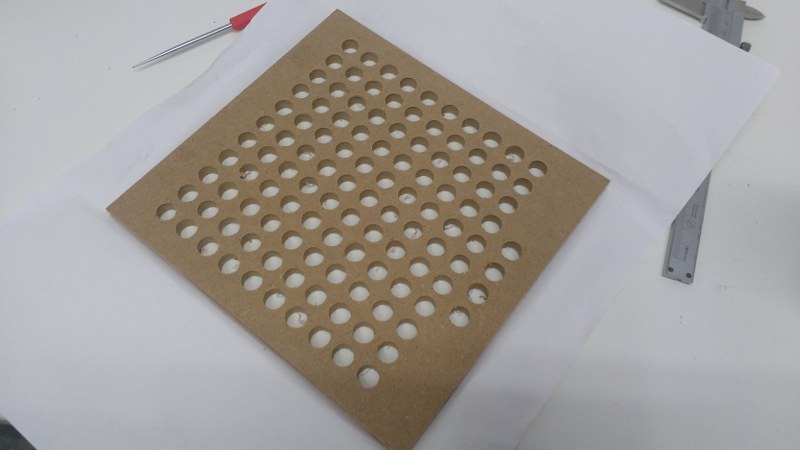

Die Frontplatte. Die erste Frontplatte wurde mit 17 mm Mitte-Mitte Abstand gemacht - die LEDs haben 16,66666666666666... mm Abstand. Ich habe nicht lange nachgedacht, aber auf 11 Stk in Reihe hat so so viel Auswirklung, dass wenn man es weiß man es sehen kann. Keinen anderen hat es gestört (oder überhaupt gesehen) aber mich dann schon. Das wurde dann auch angepasst.

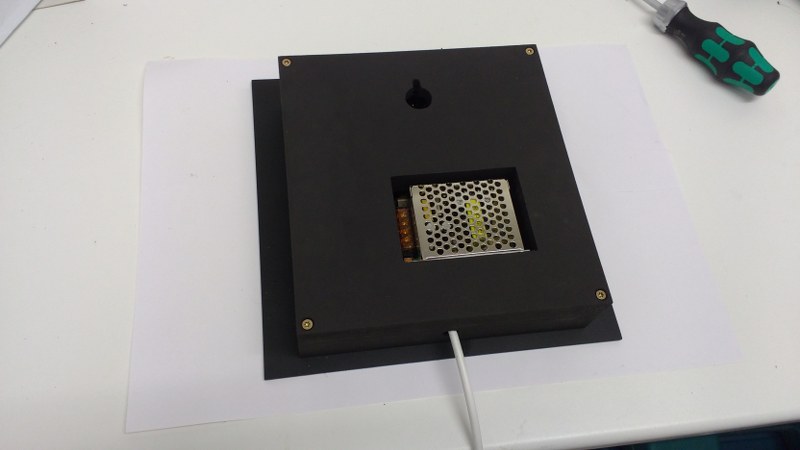

Bekanntlich habe dannauch die Elektronik angepasst. Jetzt alles auf ESP12 Basis. Das war eigentlich nur daran geschuldet, dass ich in der Zwischenzeit erkannt habe was mit den kleinen Dingern so alles möglich ist - und wollte die Möglichkeiten auch in der Uhr haben.

Ich fange dann dieses Mal mit der Elektronik an. Hier im nächsten Bild ist mein kleiner Testaufbau - viel mehr braucht man im Prinzip nicht für so eine Uhr. Ich verwende einen ESP12 in Form einer NodeMCU, eine kleine DS3231 RTC und einen kurzen WS2812b LED Strip. Später braucht man noch etwas mehr LEDs für eine ganze Uhr - damit verbunden auch ein richtiges Netzteil, einen großen Pufferkondensator und eine kleine Platine. Das ist das schöne an dieser Uhr - die Elektronik ist wirklich einfach und damit günstig gehalten.

Das hier sind die drei teuersten Teile - keine 20€

Nachdem alles auf dem Breadboard funktioniert hat, habe ich angefangen eine Platine zu entwerfen. Wichtig war eine möglichst kleine Platine und in jedem Fall eine einsetige Platine. Sie soll ja möglichst günstig sein und auch zuhause herstellbar sein. (Wobei ich mittlerweile so viele Anfagen bekommen habe, dass ich wohl eine kleine Sammelbestellung machen werde und die Platinen in China in Auftrag gebe - das sollte sich lohnen und mit Abstand dann am günstigsten sein.)

Hier im Bild sieht man das Layout - auf Overheadfolie ausgedruckt - das habe ich dann auf eine Fotoplatine belichtet. Dieses Projekt war das erste Mal, dass ich Platinen durch Belichtung hergestellt habe.

Hier dann die fertig belichtete Platine...

... und geätzte Platine

...Schutzlack entfernt und vorgekörnt...

... und schließlich bebohrt und bereit zum Bestücken. (Mal gucken wer hier genau aufgepasst hat

)

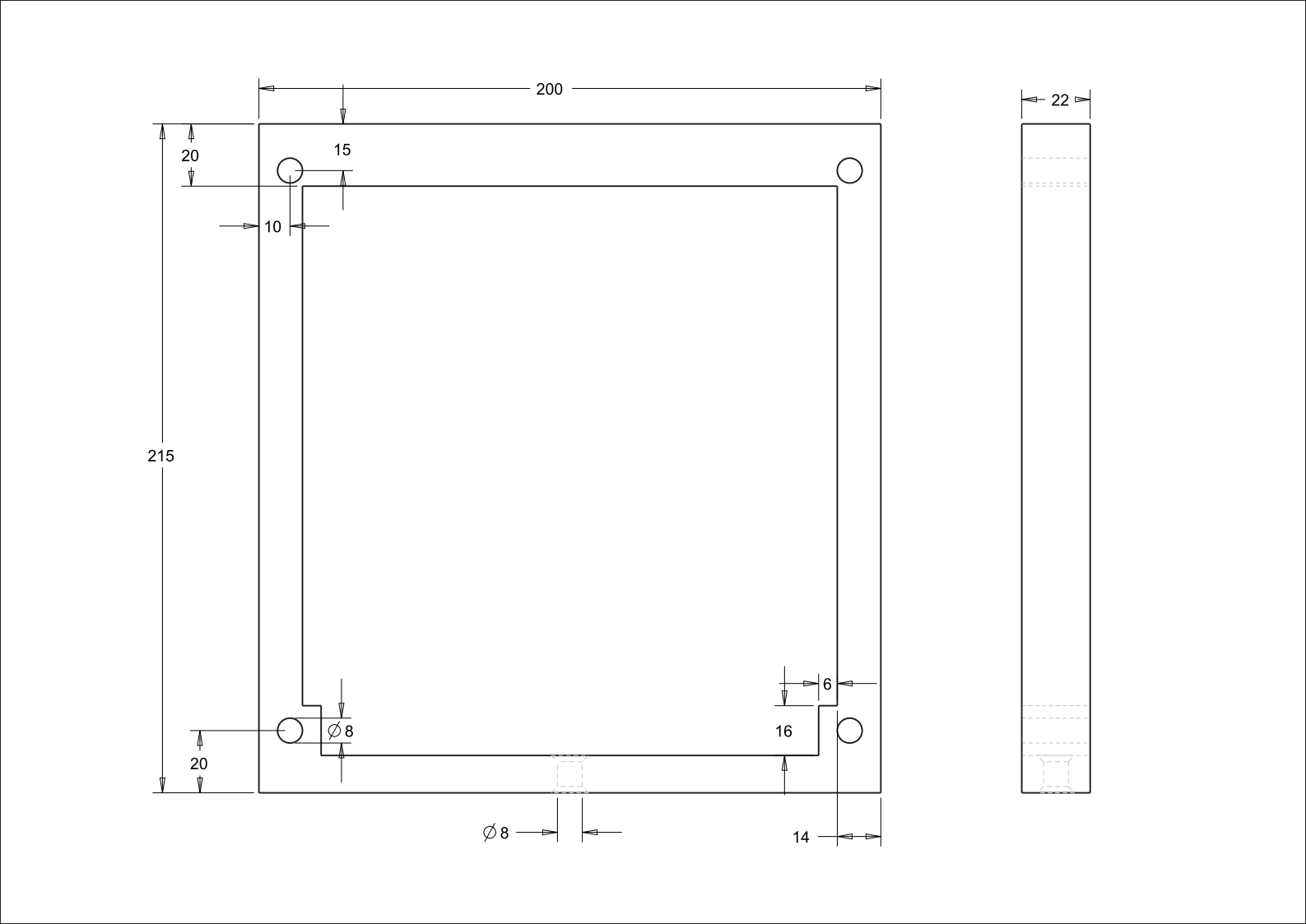

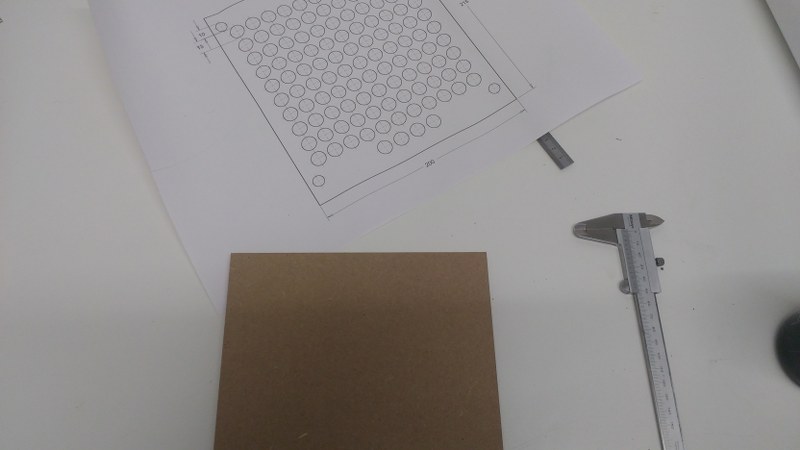

Nun kommen wir zum Gehäuse des zweiten Prototyps. Das hier ist das benötigte Material. Bei diesem zweiten Prototyp habe ich alle Platten schon auf dem richtigen Maß bestellt. Ansonsten hat sich vom ersten zum zweiten Prototyp nicht viel geändert.

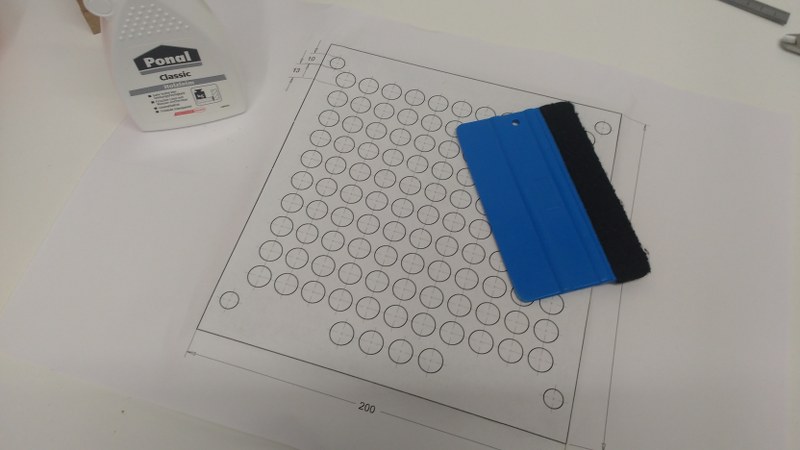

Dann habe ich alle Zeichnungen auf A3 (100% - ohne Skalierung) ausgedruckt - so kann man im Prinzip die Zeichnungen auch direkt auf die Platten Aufkleben. Das ist bei dien vielen Bohrungen in der Lochplatte des Gehäuses schon sehr hilfreich. Bei den anderen ist es eigentlich nicht notwendig - da sind die Maße genau so schnell übertragen - wenn nicht schneller.

Zum Aufkleben dreht man alles am Besten um - so sieht man die Kanten am Besten. Wichtig ist nur ganz wenig Weißleim zu verwenden.

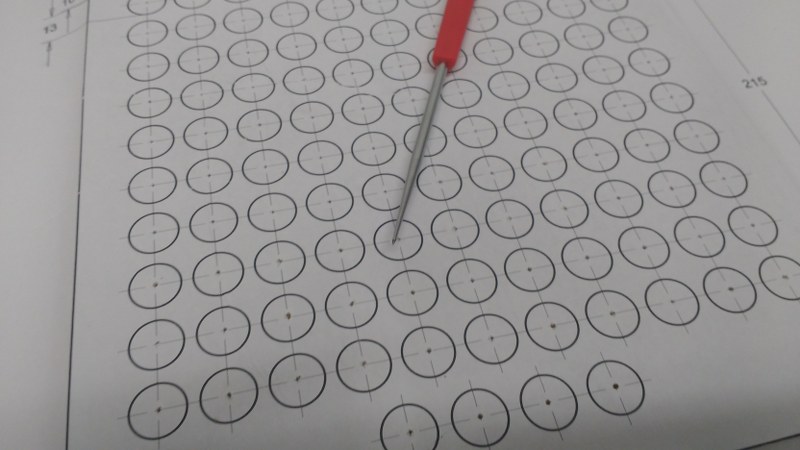

Aufrakeln und vorkörnern - genau wie beim ersten Prototyp

Bohren...

... mit dem Schälbohrer kegelig aufweiten... alles wie beim ersten Prototyp. (wichtig - die vier Bohrungen in den Ecken erst machen wenn die Lochplatte mit dem Rahmen verleimt wurde!)

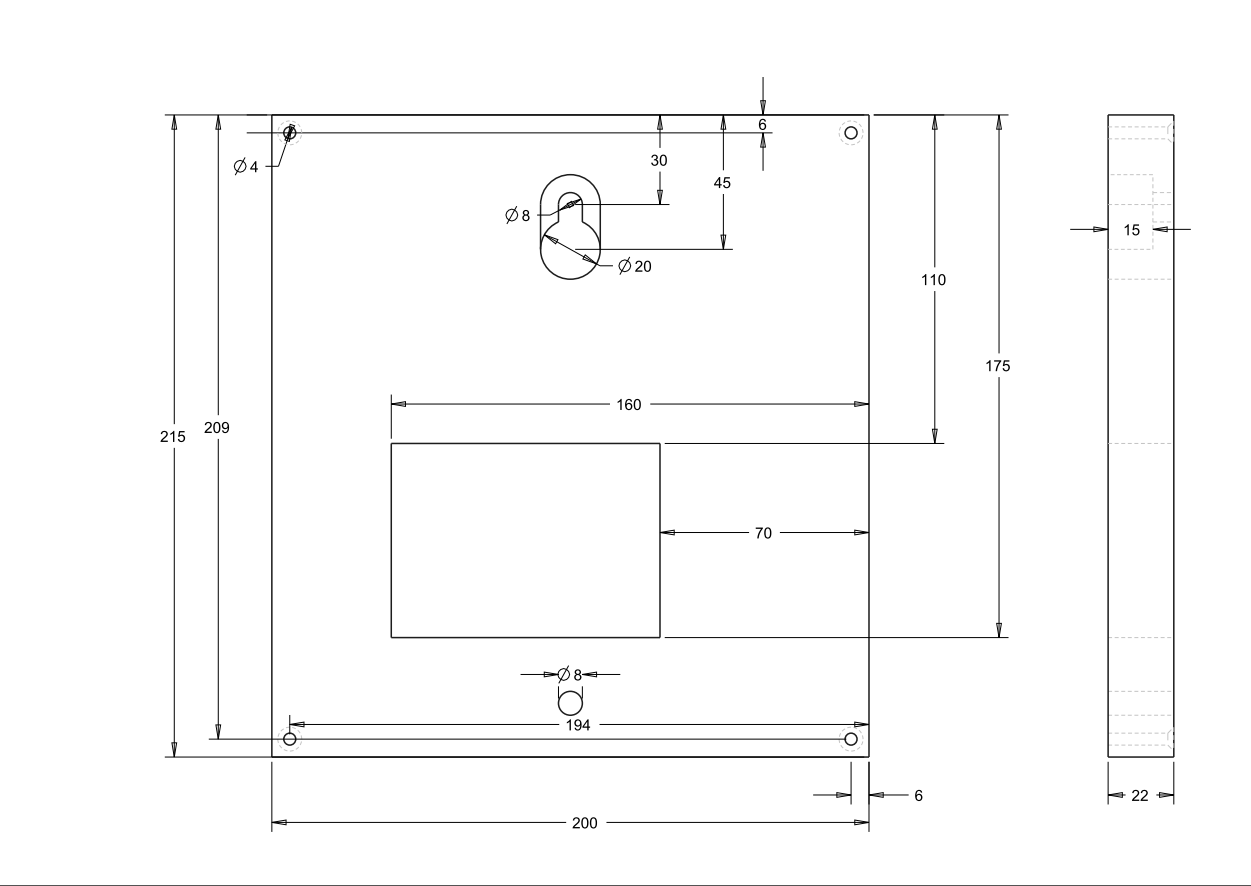

In den nächsten Bildern zeige ich die Herstellung des Schüssellochs auf der Rückseite - zuerst mit einem sehr kleinen Bohrer (1,5 - 2 mm) die beiden Löcher vorbohren (durchbohren)

Danach mit einem 8 mm Bohrer so in etwa bis zur Hälfte der Dicke bohren. (von der Rückseite der Uhr aus gesehen)

Im Anschluss wird dann mit einem 20 mm Forstnerbohrer das untere Loch durchgebohrt und auf der Rückseite der Platte das obere Loch etwa 15 mm tief gebohrt.

Mit einer Stichsäge wird dann die Form des Schlüssellochs fertig gestellt. Dafür sind nur zwei kleine Schnitte notwendig.

Im Anschluss wird alles noch mit Schlüsselfeilen das Ganze in Form gefeilt und mit Schmirgelpapier abgeschliffen.

Hier sind die drei fertigen Teile des Gehäuses. Auf der Lochplatte klebt noch die Zeichnung.

Der Rahmen wird dann auf die Lochplatte geklebt.

Im Anschluss wird noch die Rückseite verschraubt.

Danach kann dann alles geschliffen werden. Vorher wird die Zeichnung so gut wie es geht entfernt. Der Rest wird einfach abgeschliffen. Wichtiger sind aber die Seiten. Nur wenn alles geleichmäßig und zusammen geschliffen wurde, sieht es am Ende auch gut aus.

Im Anschluss wurde alles mehrlagig mit weißer Dispersionsfarbe lackiert.

Die Frontplatte soll nur gesteckt werden können. Dazu werden auf die Frontplatte vier Führungsbolzen geklebt, die in vier Löcher in den Ecken des Gehäuses gesteckt werden. Am Anfang wollte in da zusätzlich noch Magnete rein kleben (das ginge auch immer noch) aber bei mir hält das so gut, dass man das wirklich nicht braucht. Die vier Bolzen werden aus einem Acrylglas Rundstab gesägt.

Die vier Stücke werden nur ganz grob abgelängt (ca. 25 mm). Damit sie aber schön rechtwinkelig auf die Frontplatte aufgeklebt werden können gibt es einen kleinen Trick. Man bohrt in das Reststück aus dem Rahmen ein passendes Loch und steckt dort das Stück rein. Das Stück muss noch ein Stück über die 22 mm dicke Platte hinausstehen. Dann wird mit einem Schleifgerät (wie Exzenterschleifer) das Teil auf die richtige Länge gebracht. Das Teil ist das auch schön rechtwinkelig.

So sahen dann die fertigen Einzelteile aus:

Nun zur Frontplatte - das wichtigste daran ist die Folie. Nachdem die Klebefolie mit dem Schneidplotter bearbeitet wurde, müssen die Buchstaben entfernt werden. Das ist schon eine nervige Arbeit, aber muss gemacht werden.

Hier habe ich es mal an einem Reststück gemacht - nur um nochmal das Prinzip zu zeigen.

Um die Folie besser aufkleben zu können, kann man entweder eine Transferfolie benutzen, oder einfaches Kreppband. Je schlechter das Keppband hält, desto besser.

Irgendeinen Verwendungszweck für das Kreppband vom Discounter muss es ja geben

So - so viel zur Herstellung vom zweiten Prototyp. Im nächsten Post gibt es dann die Zeichnungen.

So long :0)

) veralteten DCF77 (Funkuhren) kram, statt guten RTCs und/oder NTP-gesteuerter Zeit... usw. usw.)

) veralteten DCF77 (Funkuhren) kram, statt guten RTCs und/oder NTP-gesteuerter Zeit... usw. usw.)

Und vielleicht kannst du dann auch dabei helfen Teile für Andere herzustellen.

Und vielleicht kannst du dann auch dabei helfen Teile für Andere herzustellen.

Ich war mir sicher dir würde sie gefallen.

Ich war mir sicher dir würde sie gefallen.

)

) Hier habe ich es mal an einem Reststück gemacht - nur um nochmal das Prinzip zu zeigen.

Hier habe ich es mal an einem Reststück gemacht - nur um nochmal das Prinzip zu zeigen. Irgendeinen Verwendungszweck für das Kreppband vom Discounter muss es ja geben

Irgendeinen Verwendungszweck für das Kreppband vom Discounter muss es ja geben

Ich war mir sicher dir würde sie gefallen.

Ich mag Platinen ätzen nicht (also die Arbeit, nicht dass man es macht).

Ich mag Platinen ätzen nicht (also die Arbeit, nicht dass man es macht).