HiHo und Frohe Ostern!

Dieses mal ein Monsterupdate, sind doch massig Fotos geworden aber diese nun in viele Beiträge zu unterteilen wäre Schwachsinn.

Ich möchte euch schließlich auf dem laufenden Stand halten.

Der Bilder Hoster sagt max. 50 Bilder die Minute :haha: es fehlen noch 8 aber gut, die sind von gestern Abend.

Bei zwei solch Paketen an Rohrverschnitten von hb-holzmaus sollte man meinen es finden sich genug Rohre um Antriebe zu bauen aber leider war dem nicht so.

Ich fand dann 4 solcher Füße der Baumarkt Werkstatt Regale. Die lassen sich ja optional als ein Regal oder als Zweiteiler aufbauen.

Da alle Regale bei mir einzeln stehen sind diese Füße übrig.

Ich hab die mal etwas zurecht geschliffen

und jaaa ich glaube das passt, im Vergleich zum Original etwas groß aber die Proportionen gefallen mir bedeutend besser.

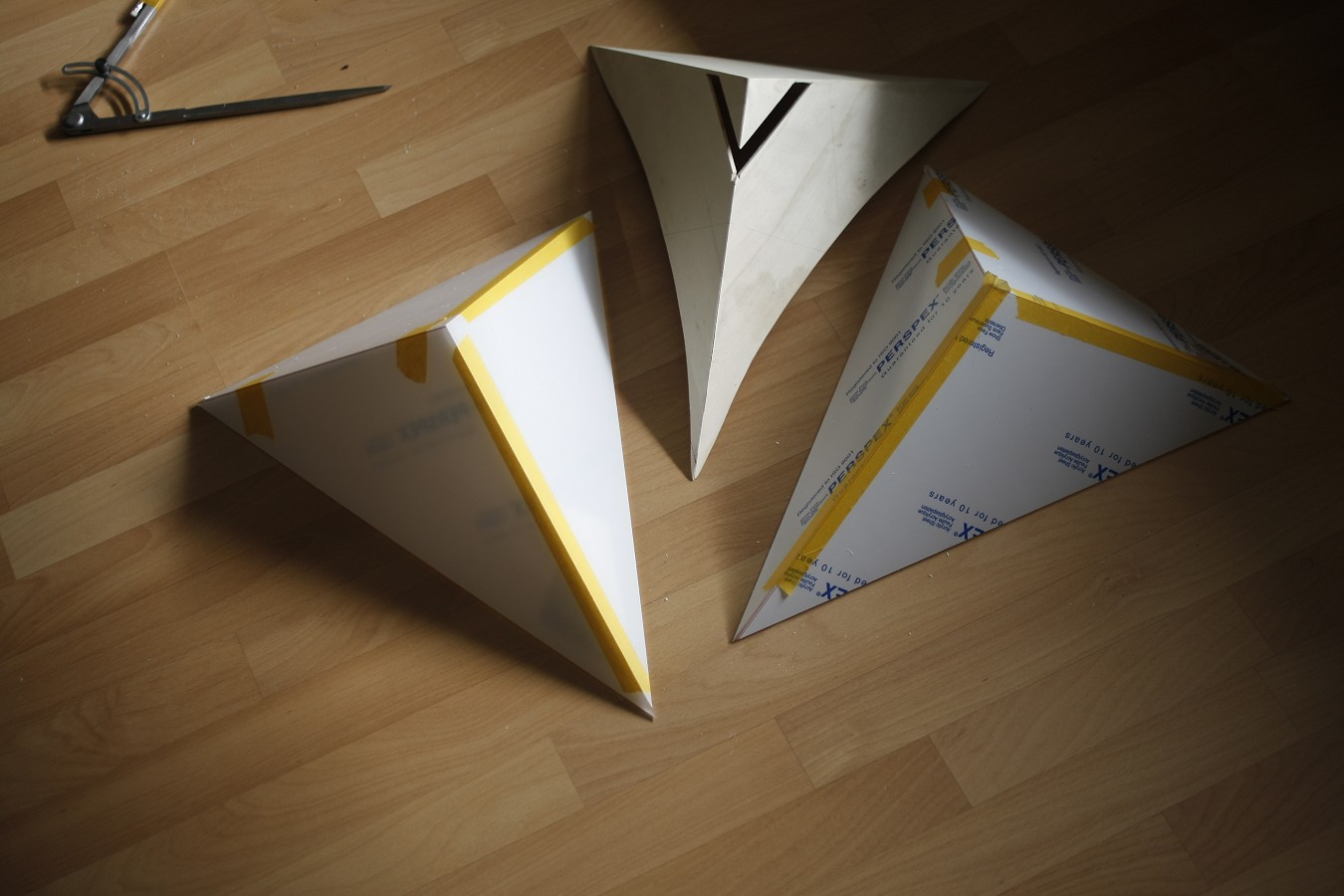

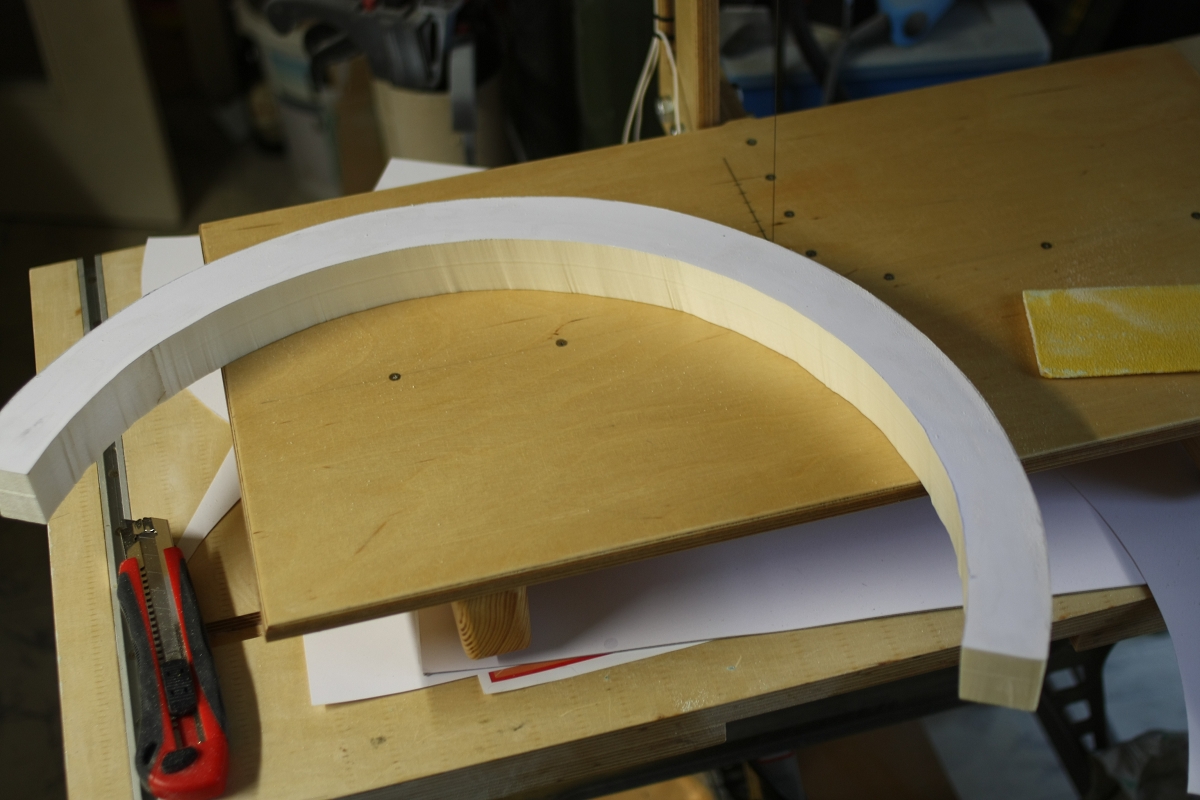

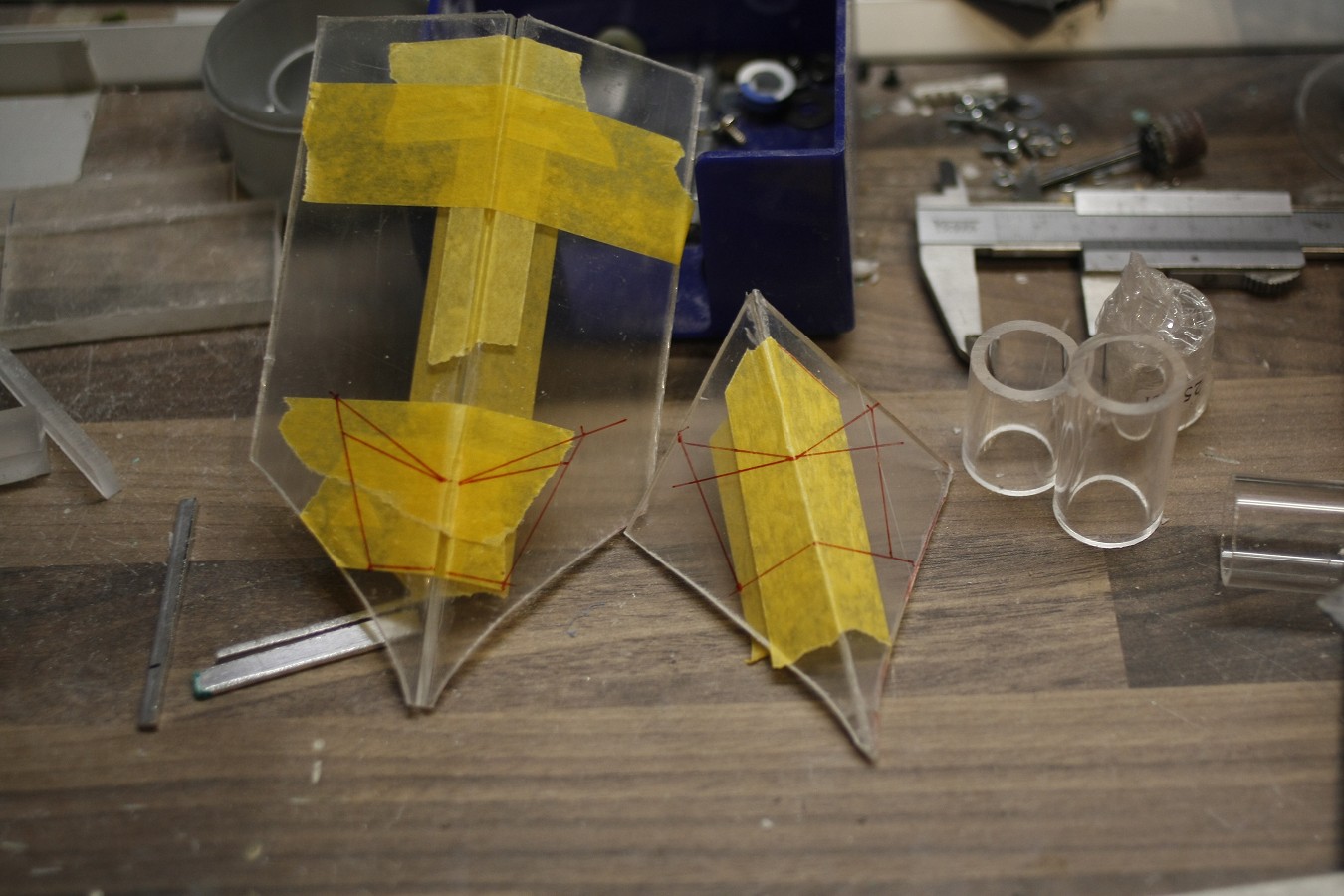

ganz so einfach bleiben sie nicht also schnitt ich mir noch einige Rohre zurecht

davon einige abgerundet, an andere Seite nur gefast und innen fast original gelassen.

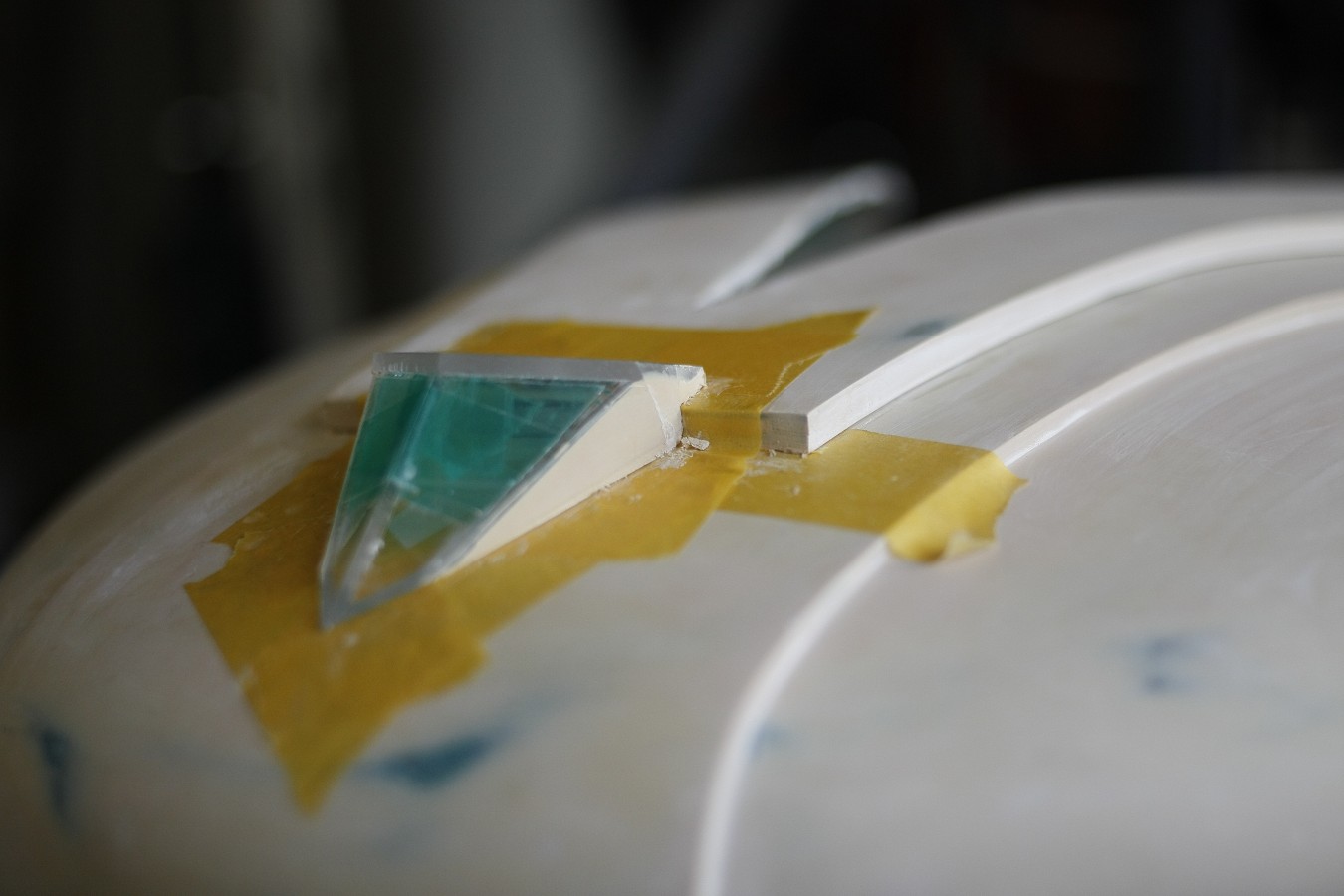

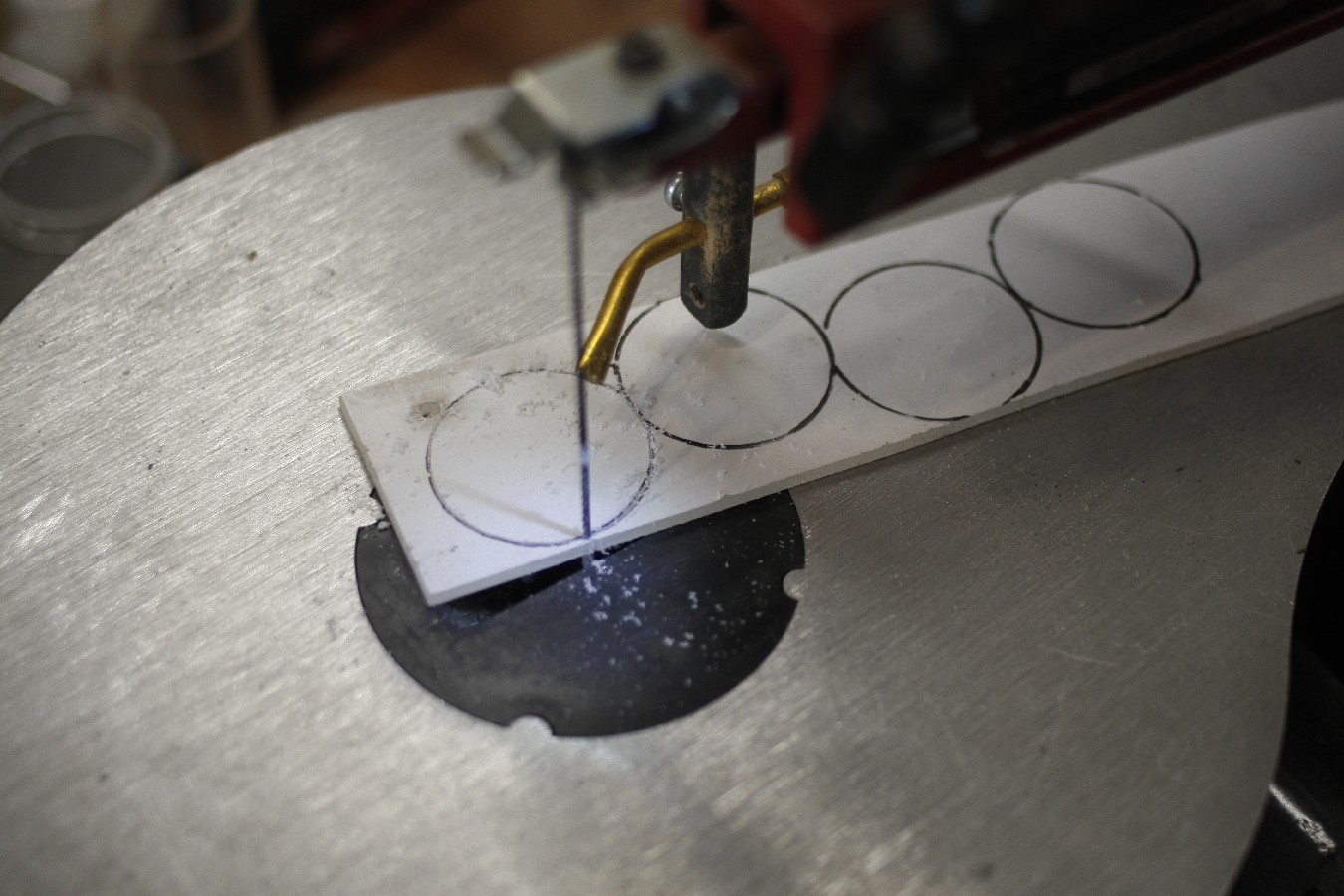

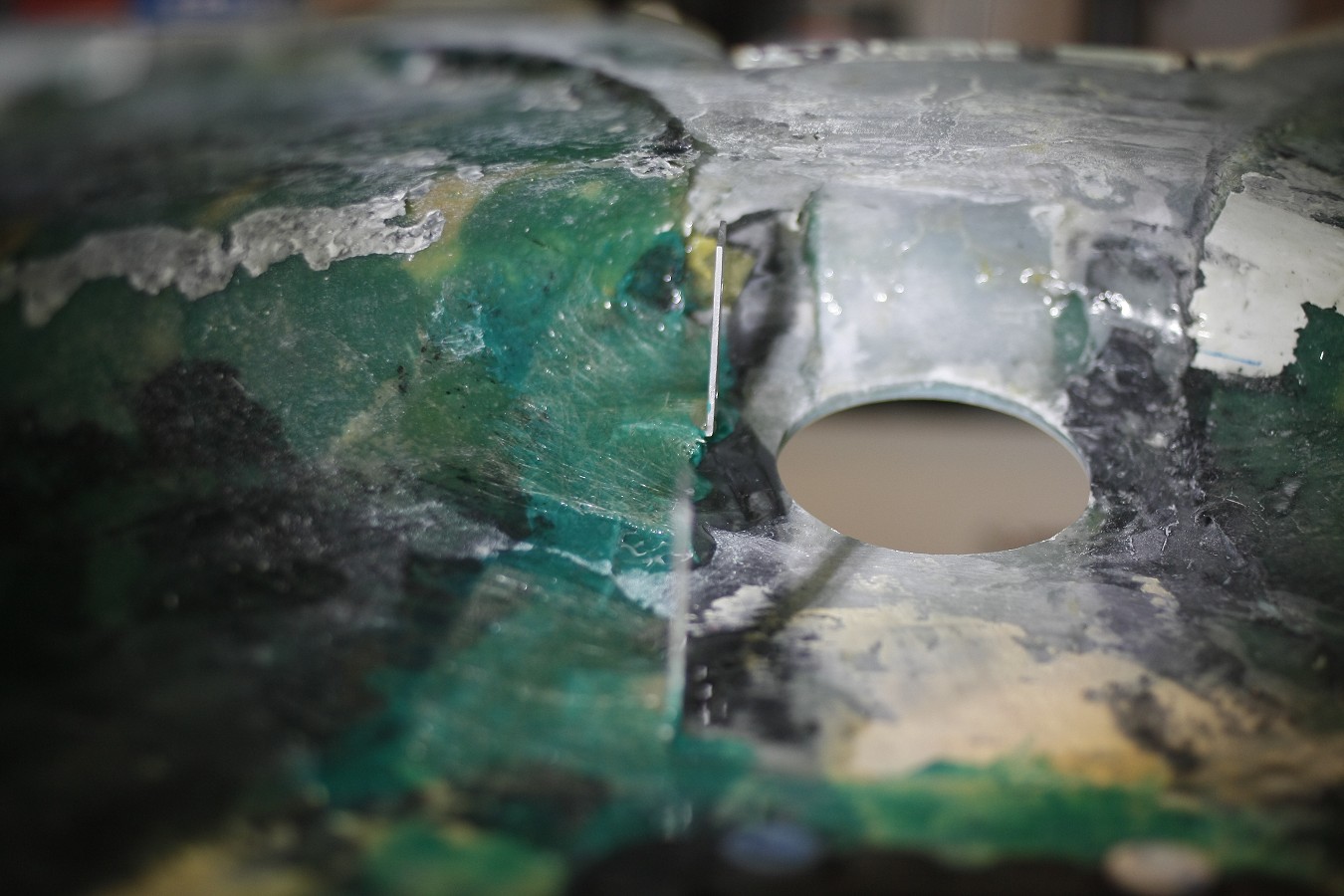

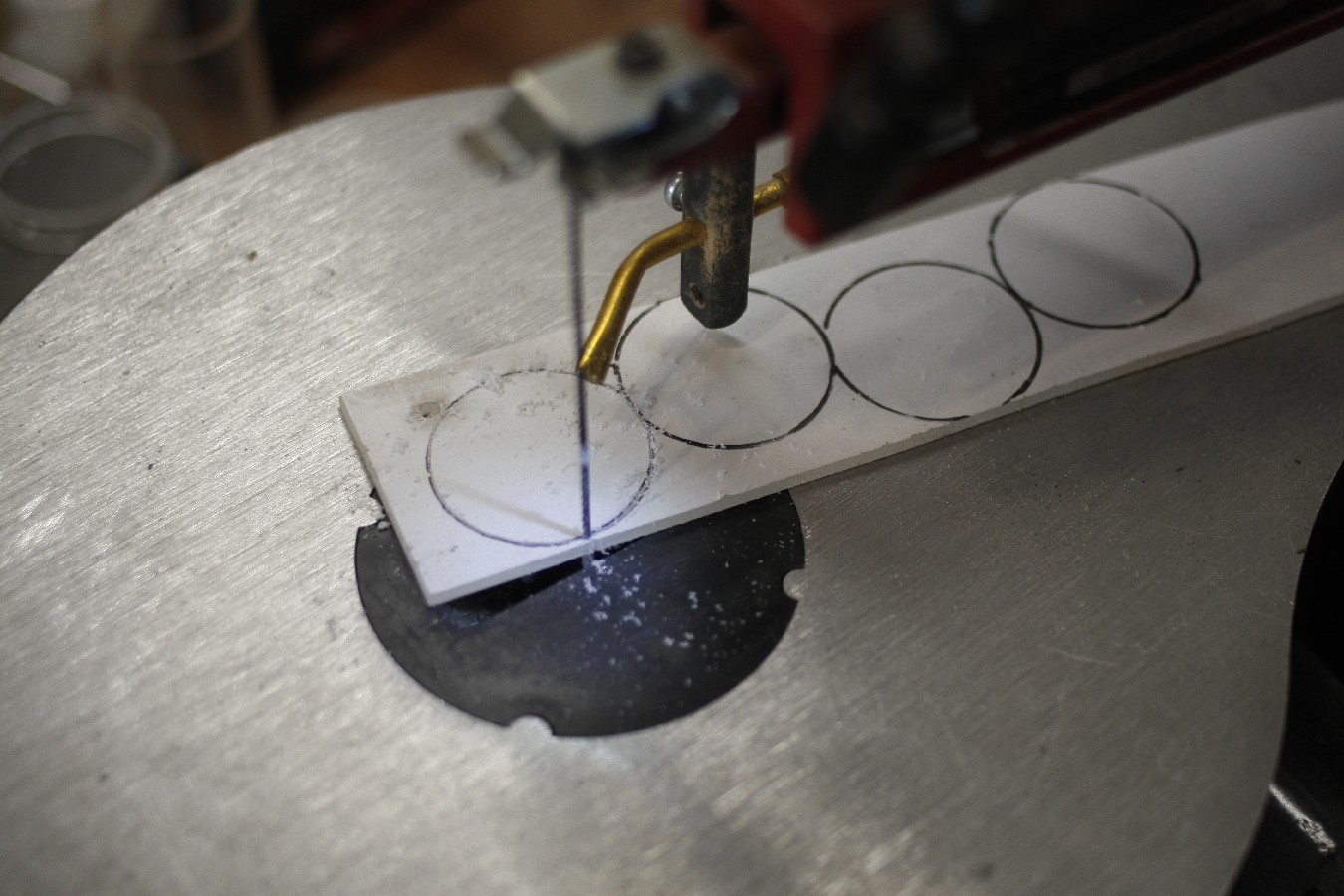

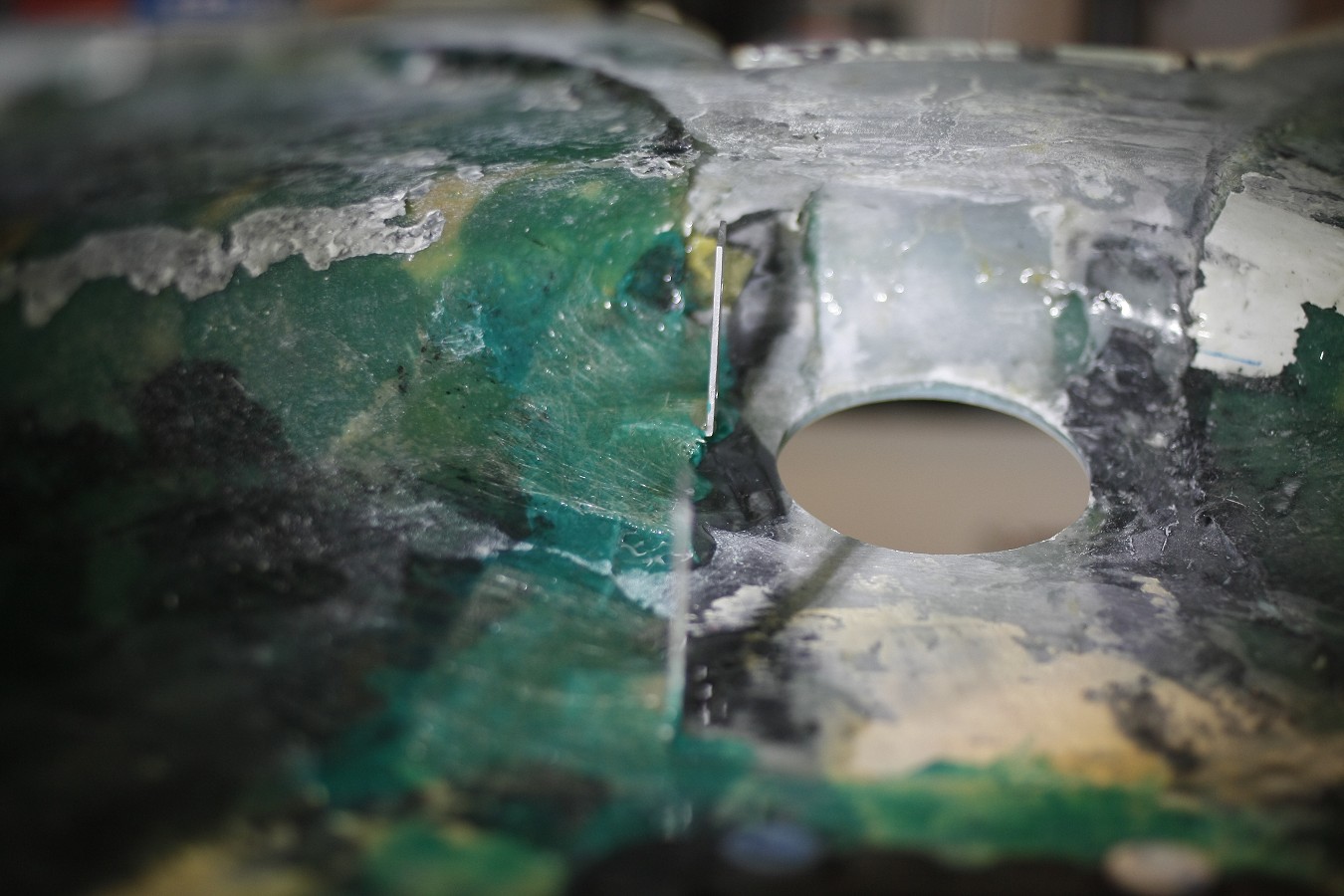

dahinter kommt nun weißes Plexiglas als Streuscheibe um jedes Triebwerk von innen zu beleuchten

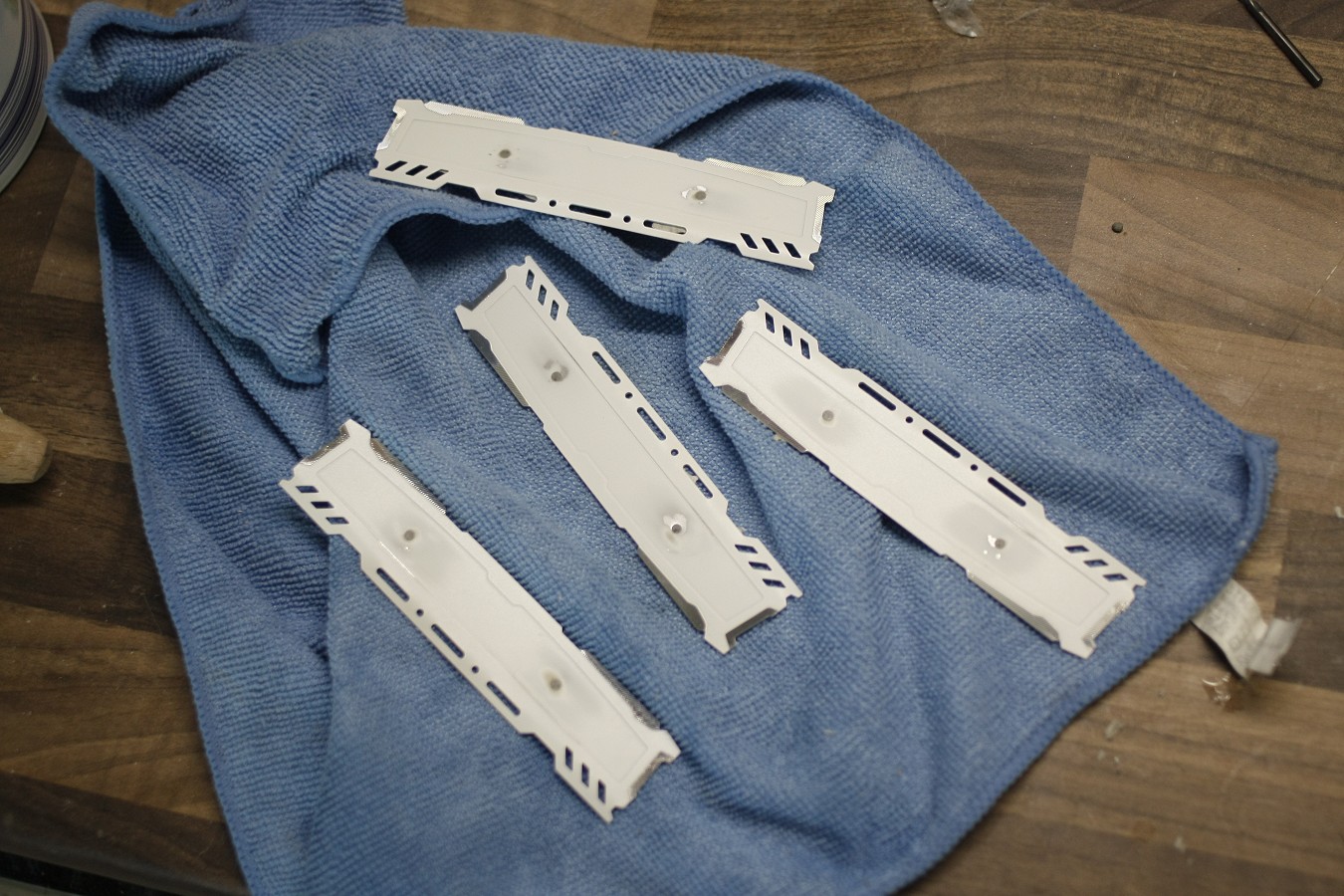

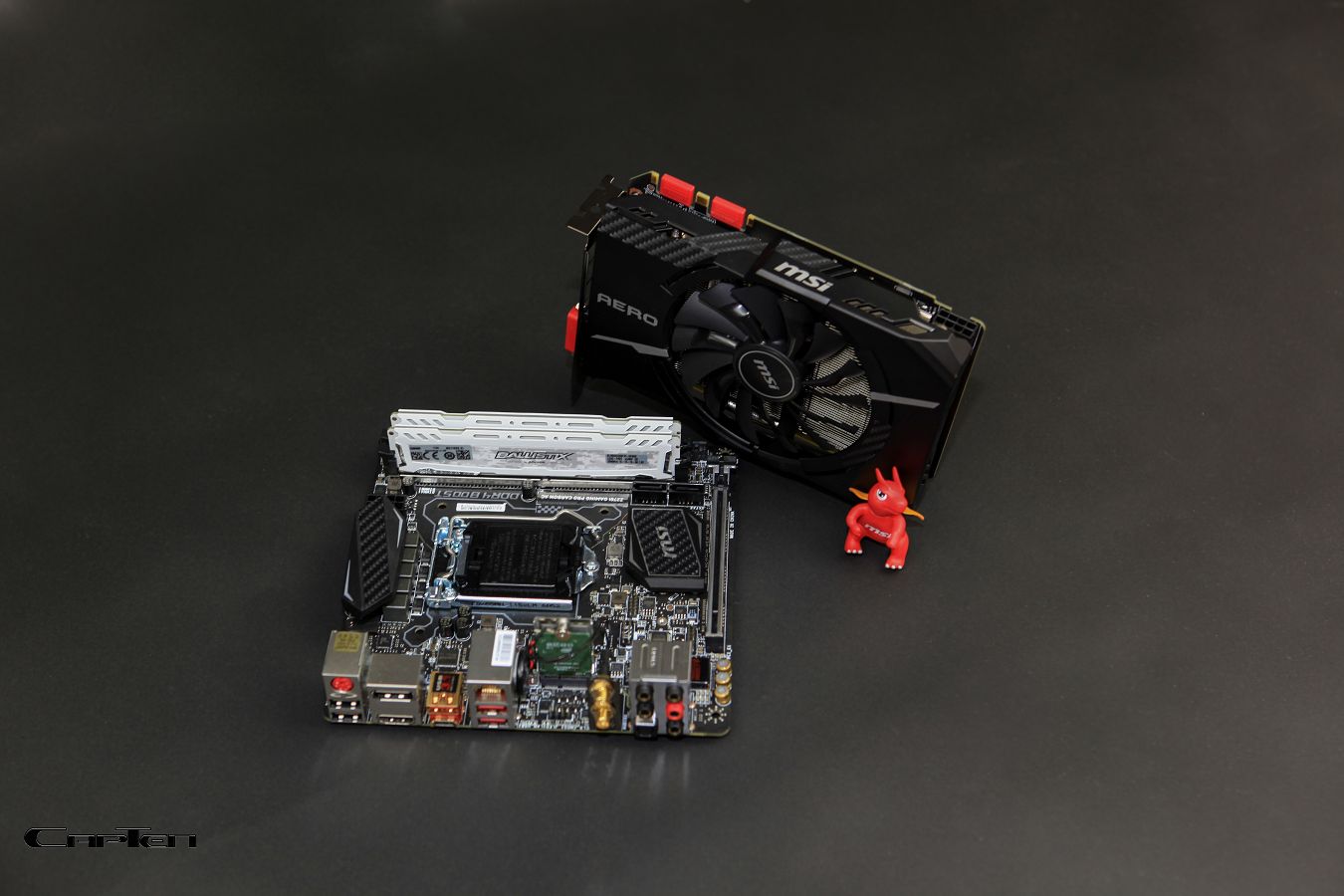

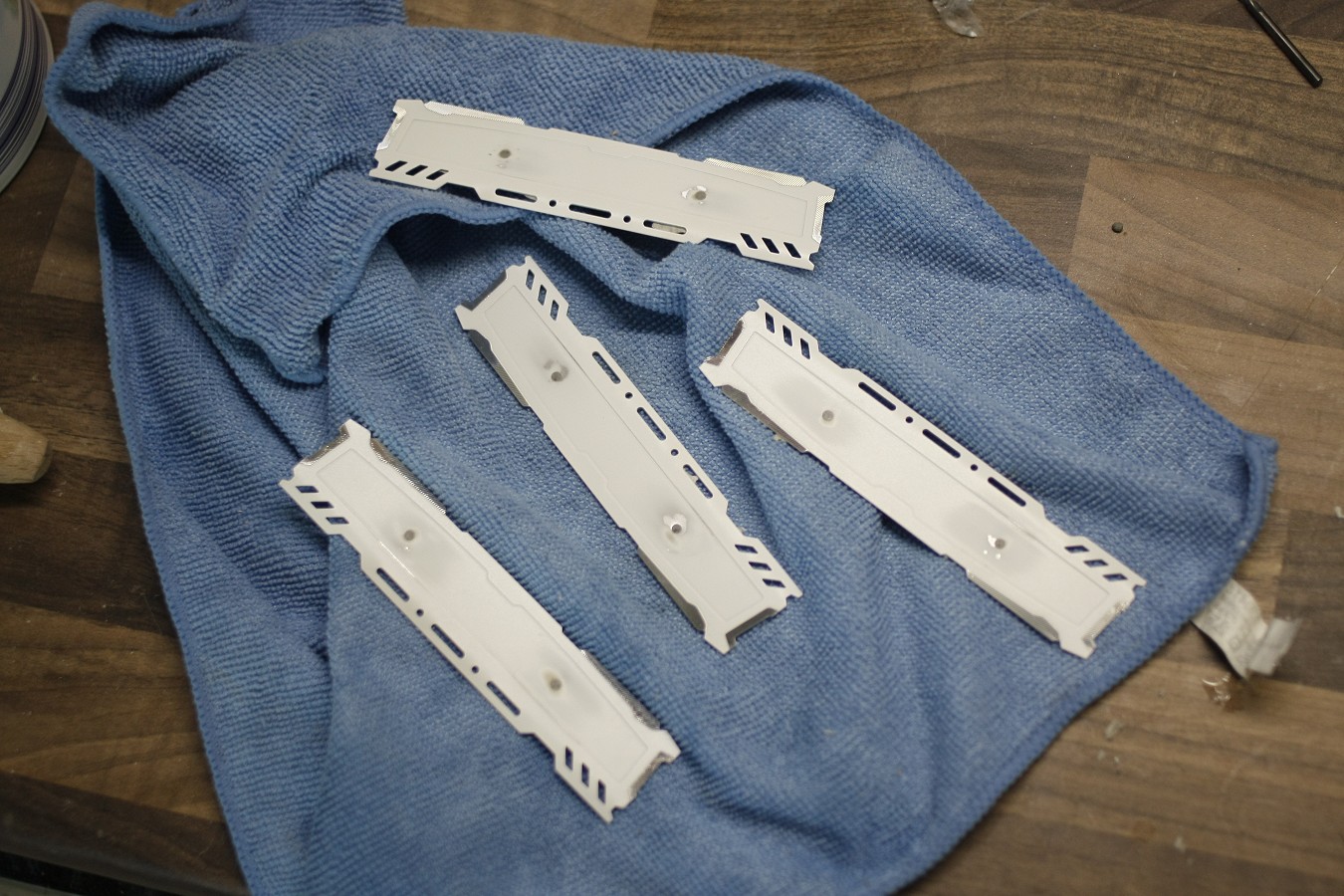

Die Ballistix Sport LT habe ich vorsichtig von ihren Kühlern und Aufklebern befreit. Gefroren gings nicht und auch beim erhitzen grenzte es schon fast an Gewalt.

Ich hatte echt Angst die Speicher mit abzuziehen aber es ging zum Glück doch gut.

Unter den Aufklebern fand ich dann diese Löcher welche nur mit Alukit verschlossen wurden.

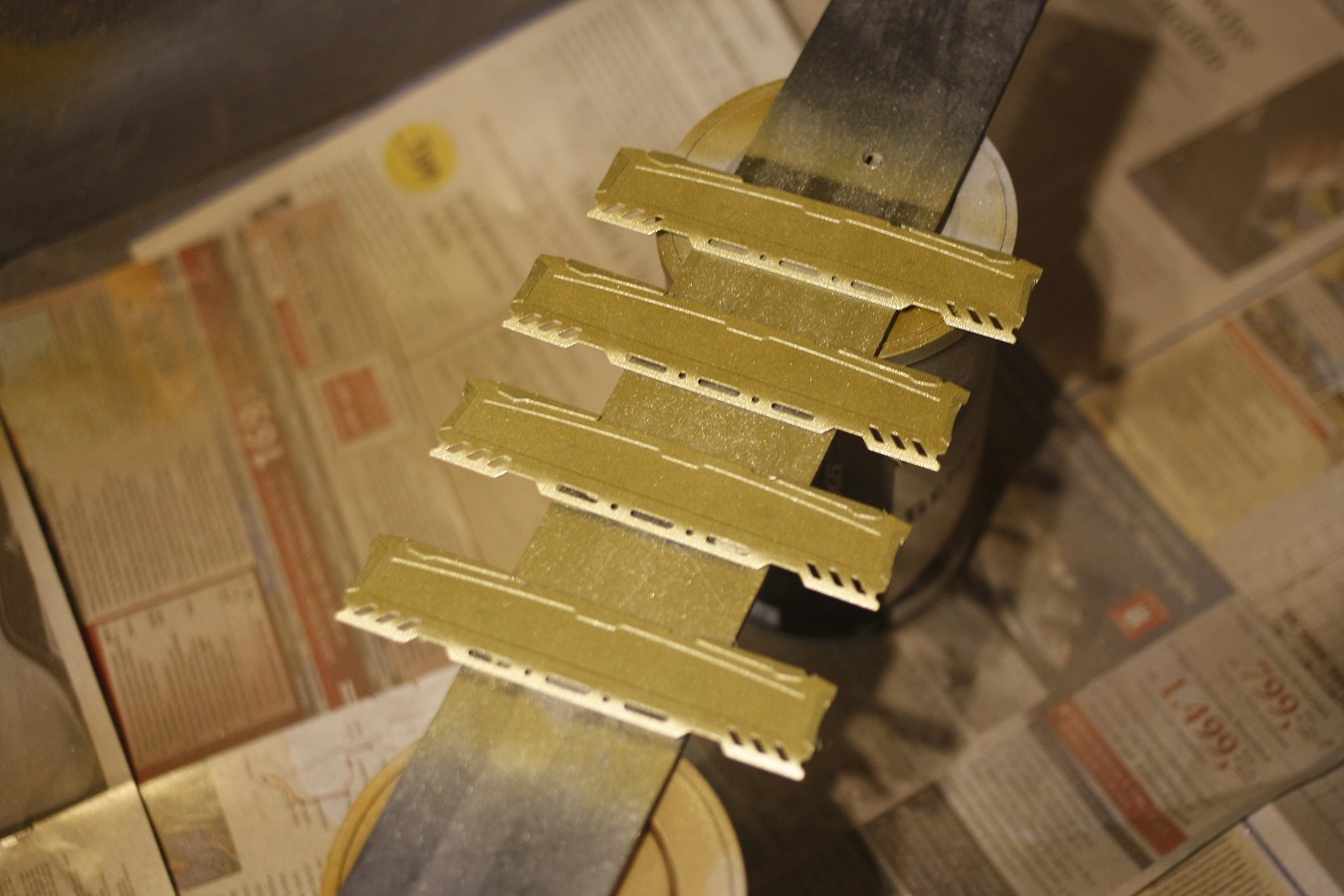

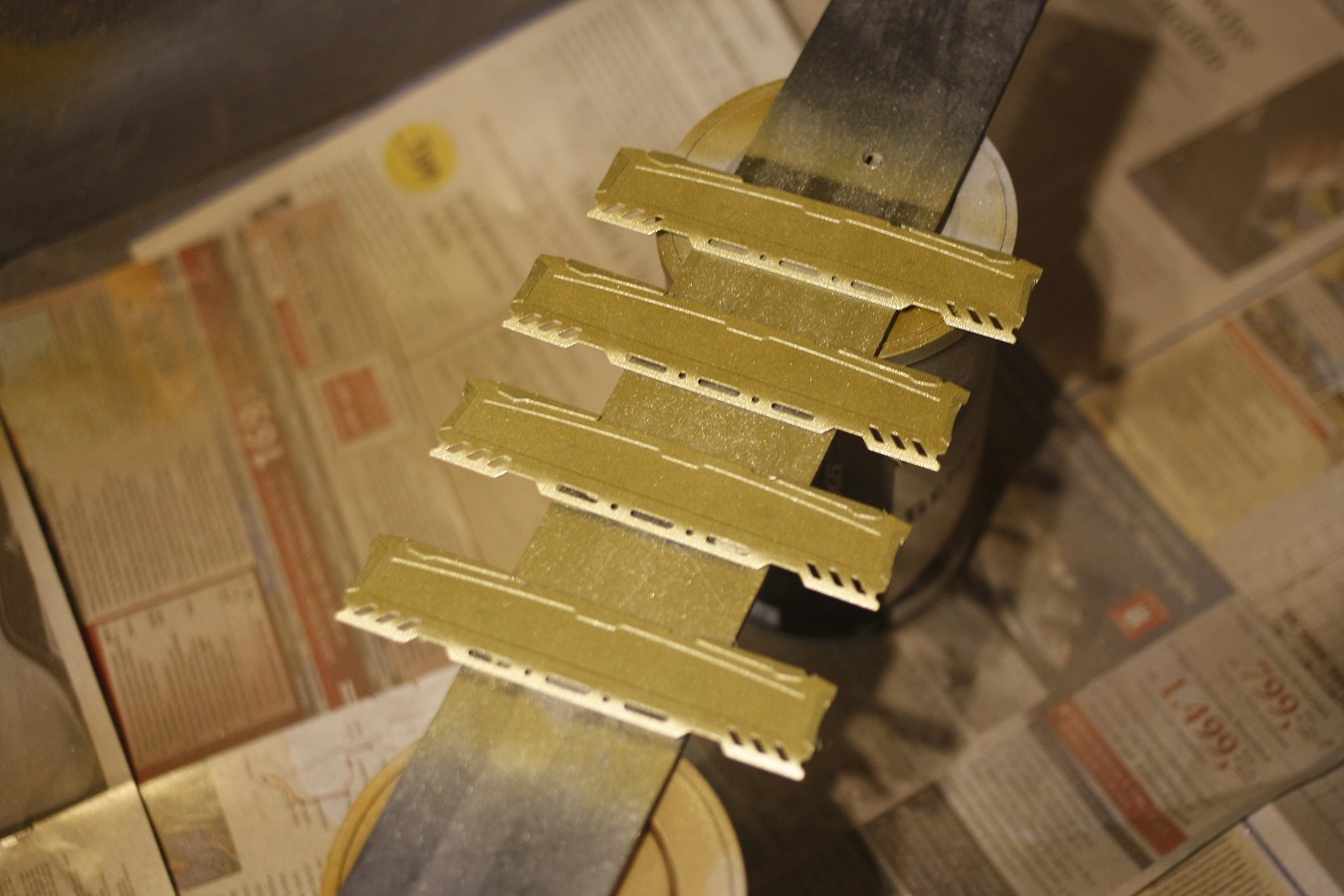

Diese wurden nach dem abkleben der Chrome farbenen Flächen Gold lackiert

und danach wieder angeklebt. Normal heißt es im Netz das man Wärmeleitkleber nie wieder abbekommt,

also habe ich auf allen Speichern nur Wärmeleitpaste aufgetragen und nur die äußeren mit dem Kleber versehen.

Dieser hält leider immer noch nicht. Ich werde mich da noch etwas herantasten andernfalls Wärmeleitfolie besorgen.

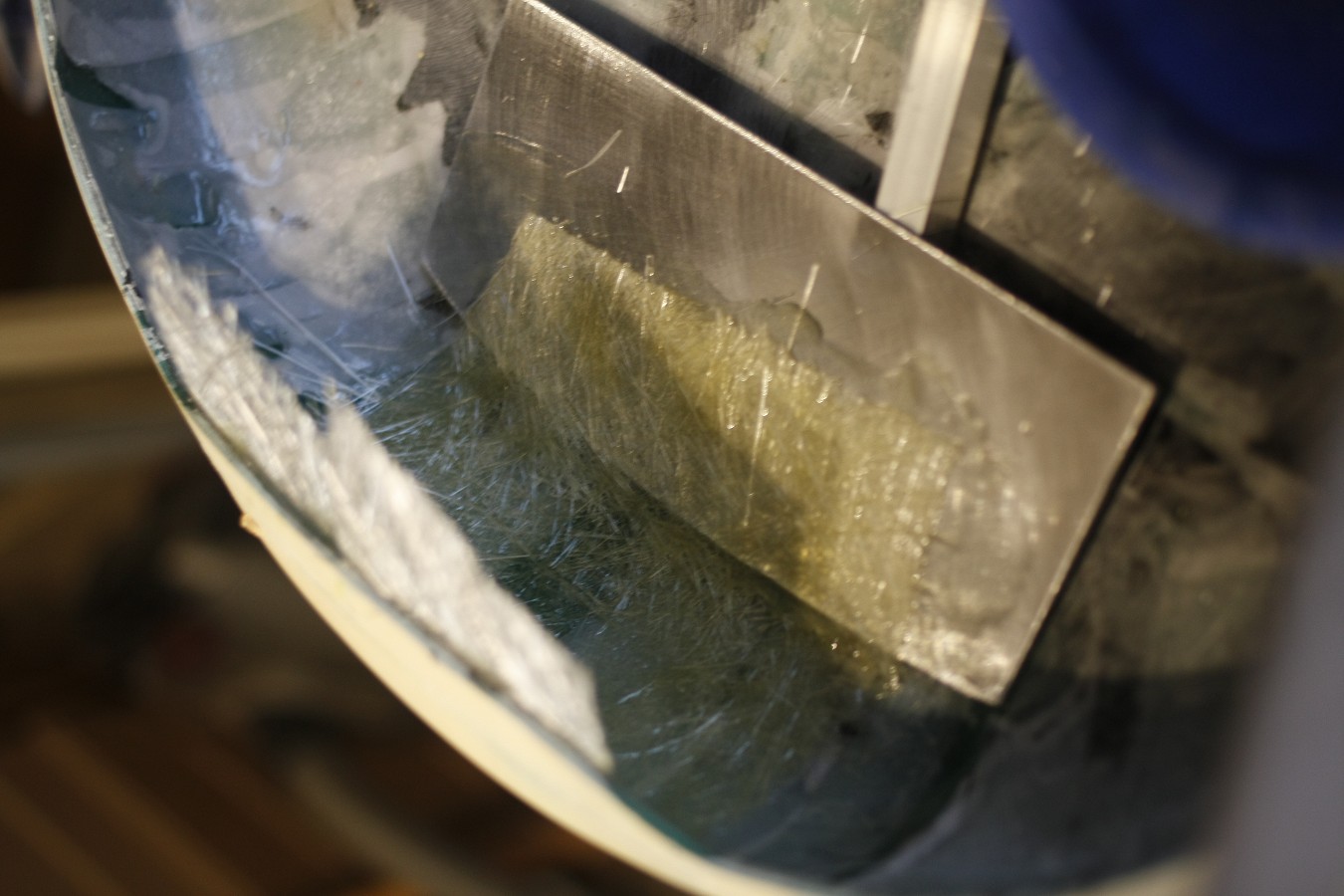

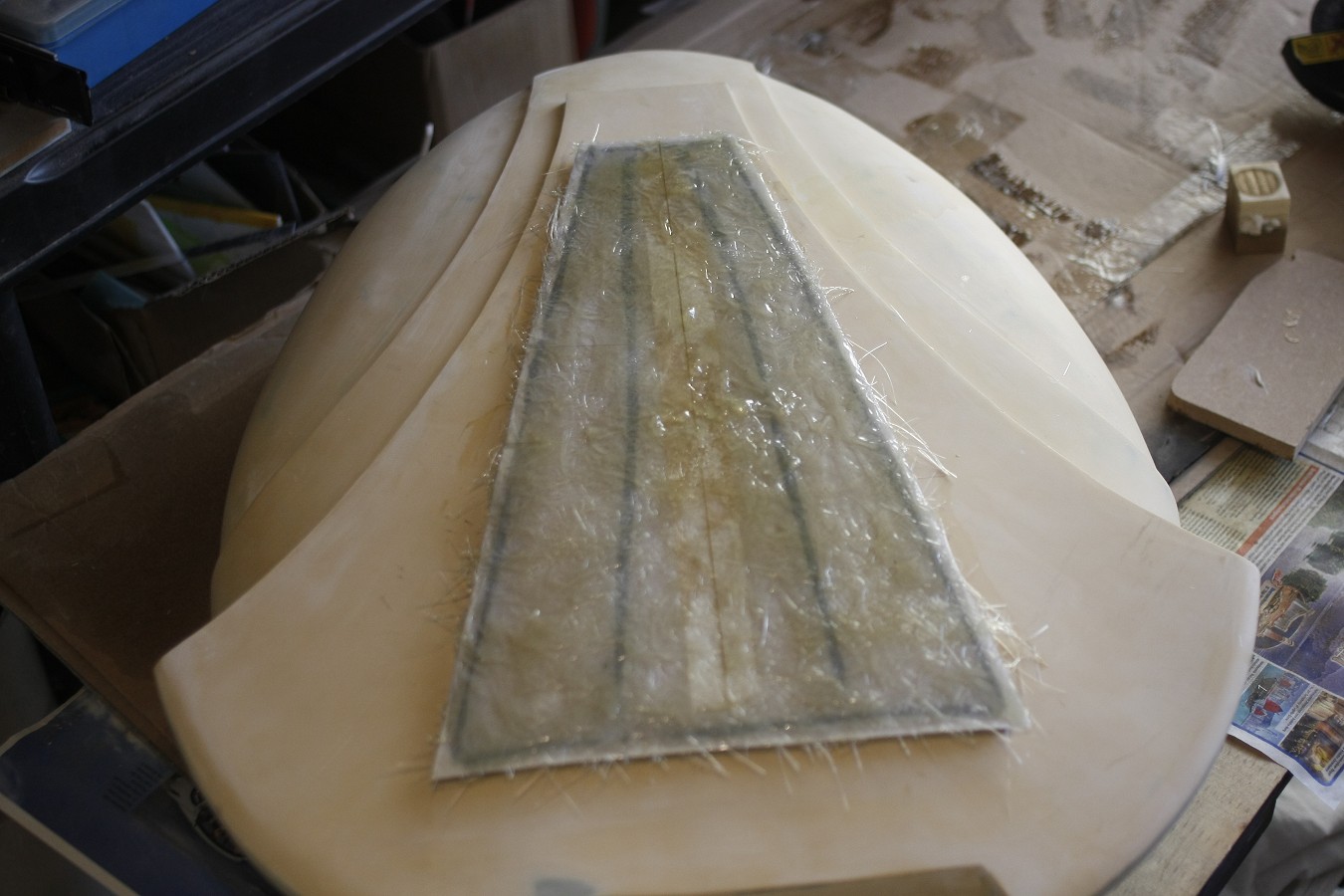

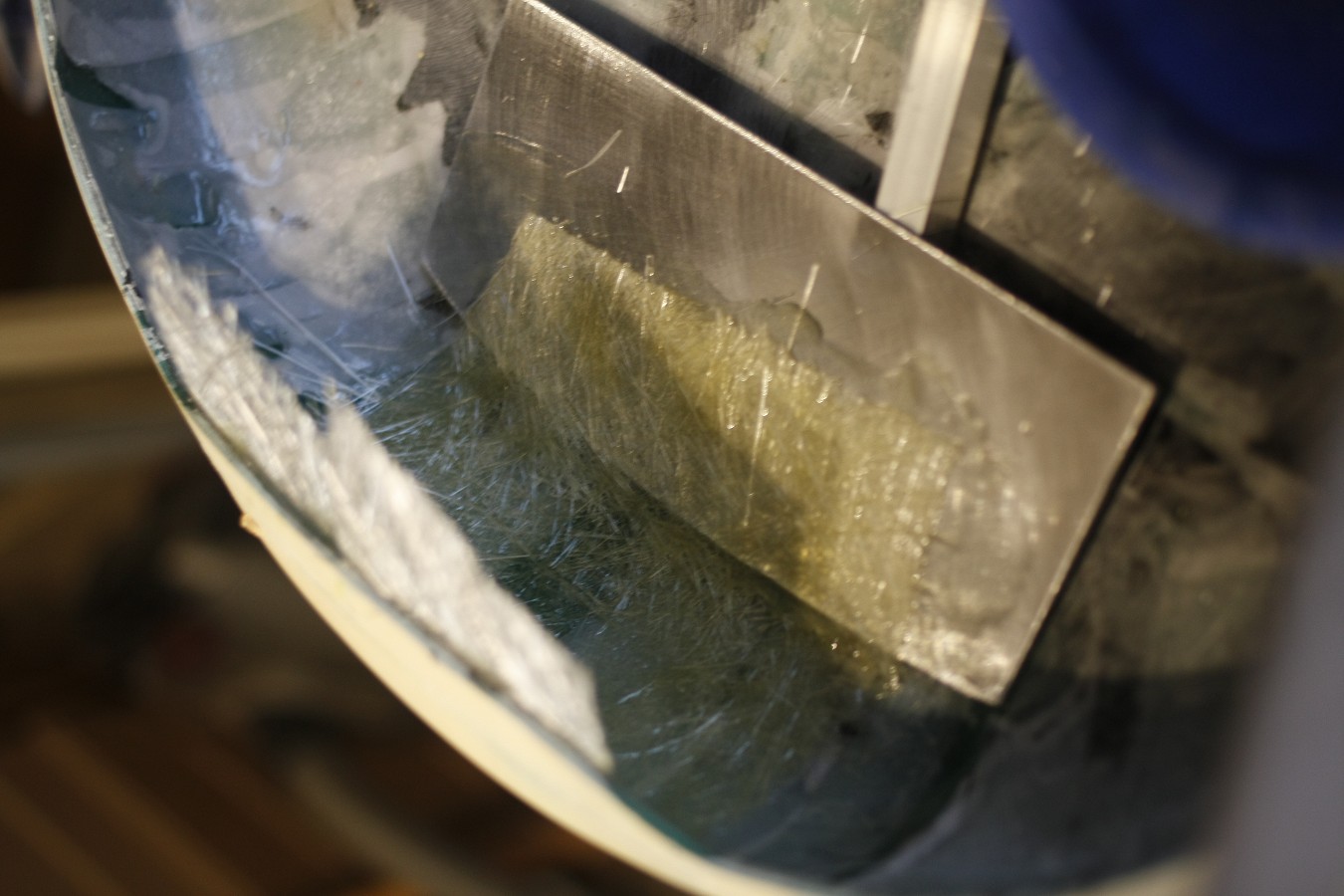

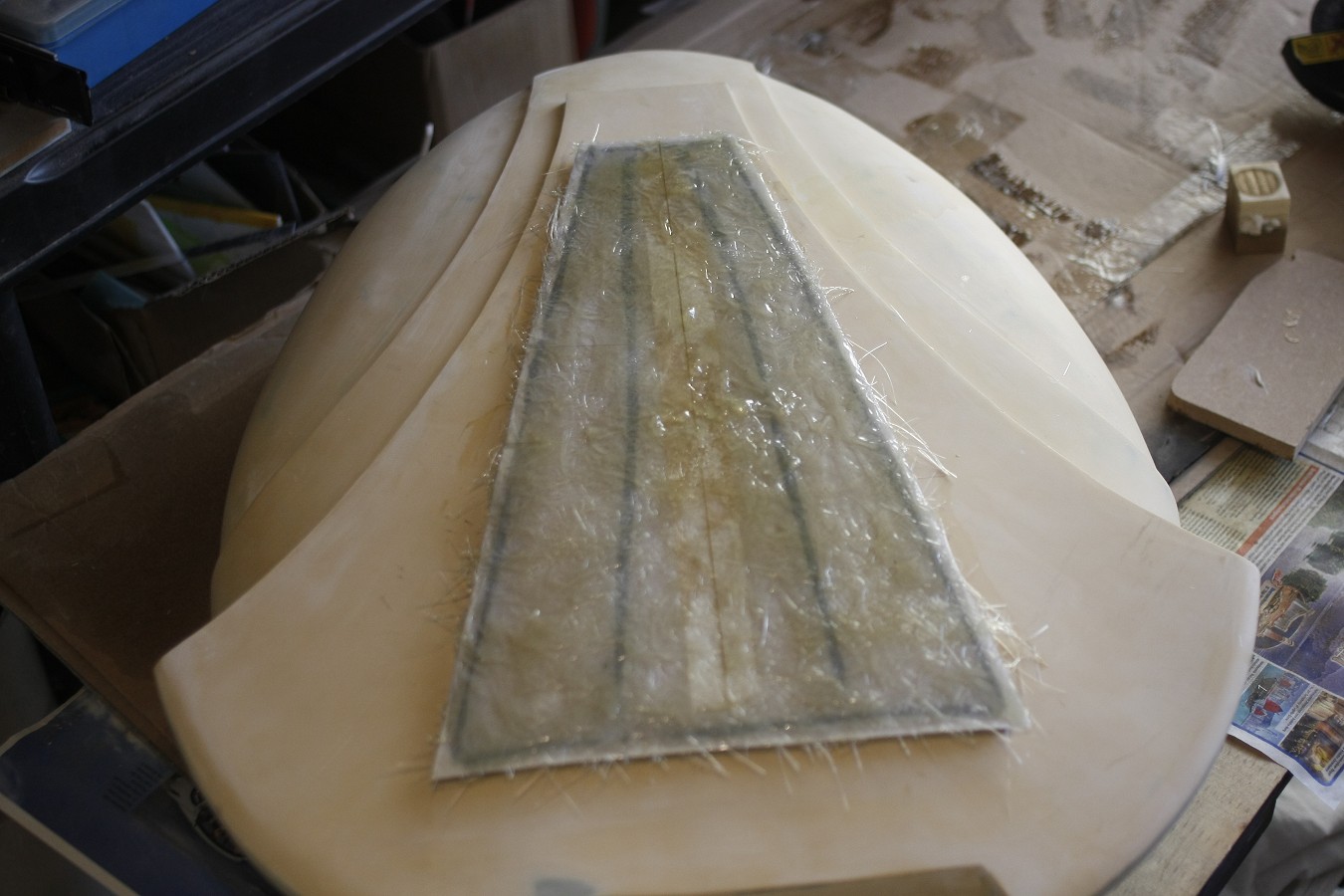

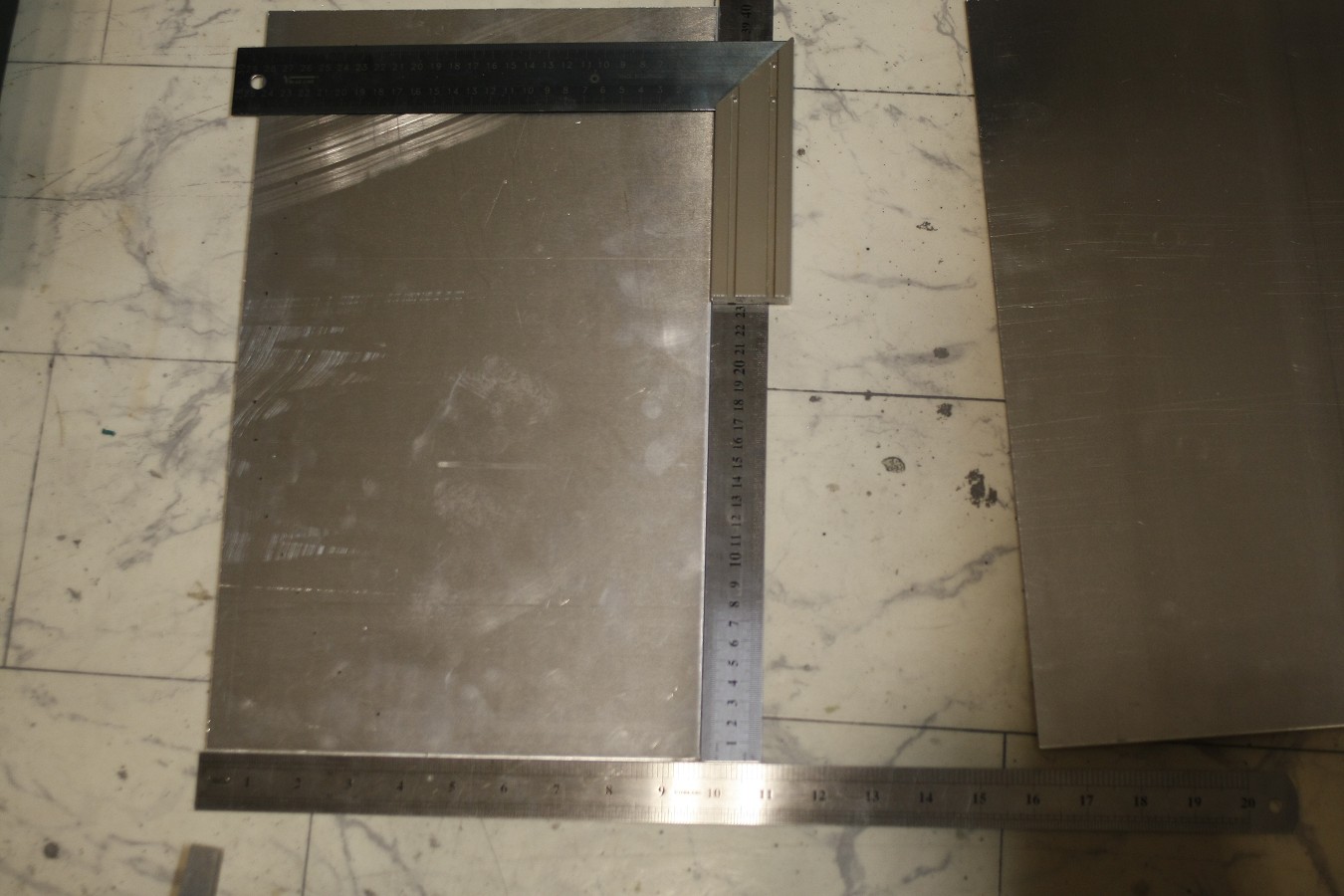

nun habe ich ein Stück 3mm Alu zugeschnitten um hier Später das Riser Kabel zu befestigen

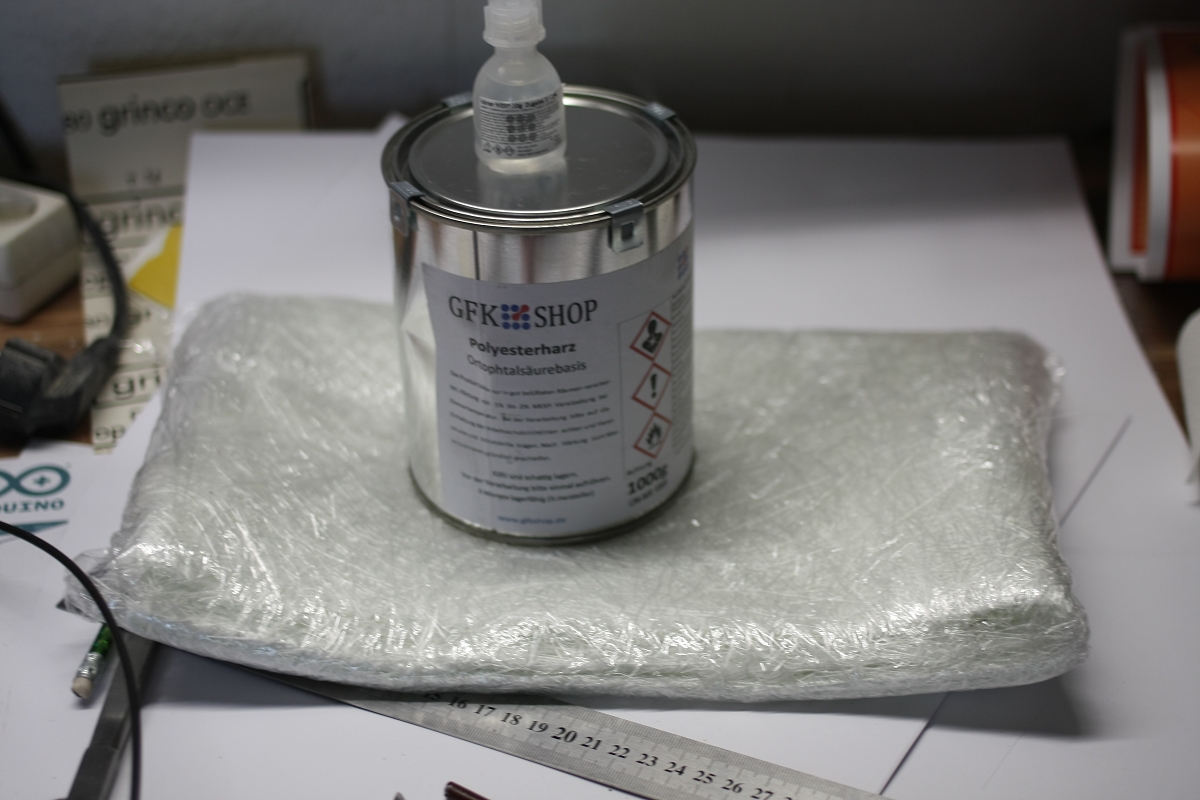

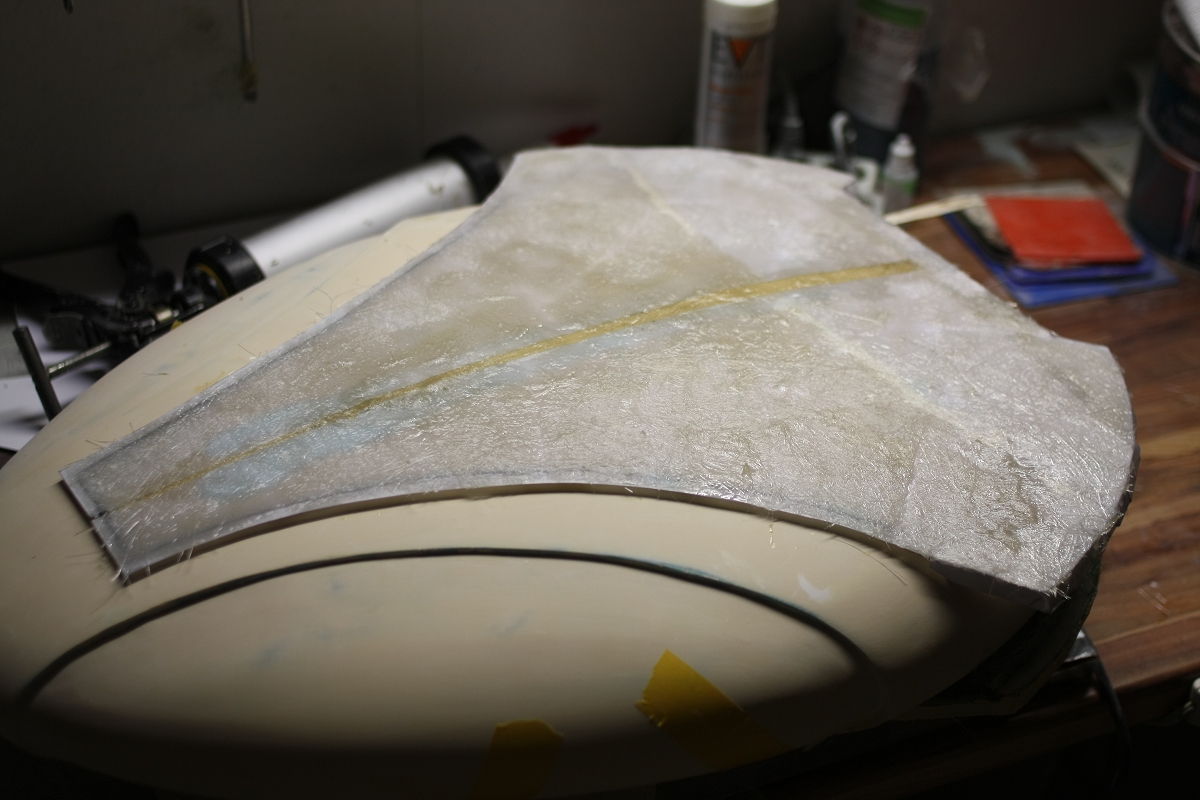

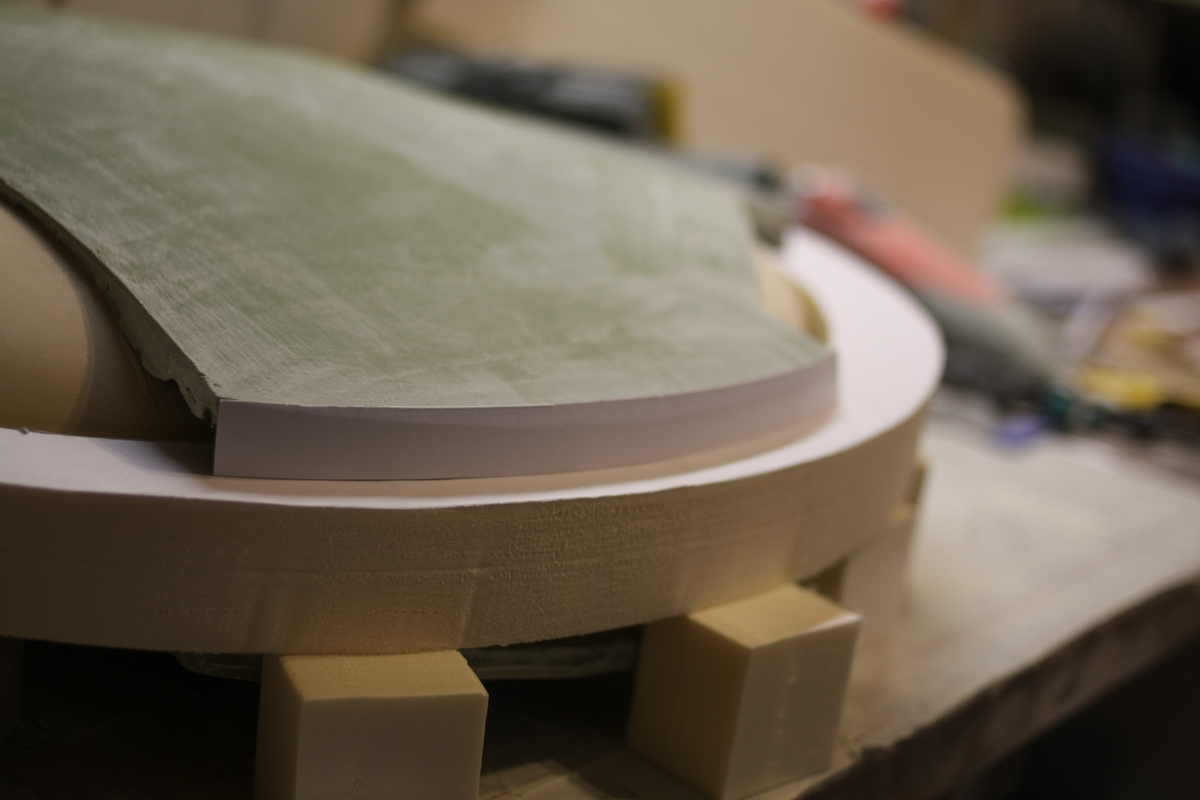

die Flächen schön ordentlich angeraut und mit Kratzern versehen damit das Polyesterharz gut greifen kann.

Dann beidseitig mit dem GFK Gewebe eingeklebt.

nun viel mir letztens auf das ich auf der Unterseite doch glatt eine Lage vergessen habe.

Das passt sogar ganz gut denn damit erreiche ich noch mehr Platz im Innenraum.

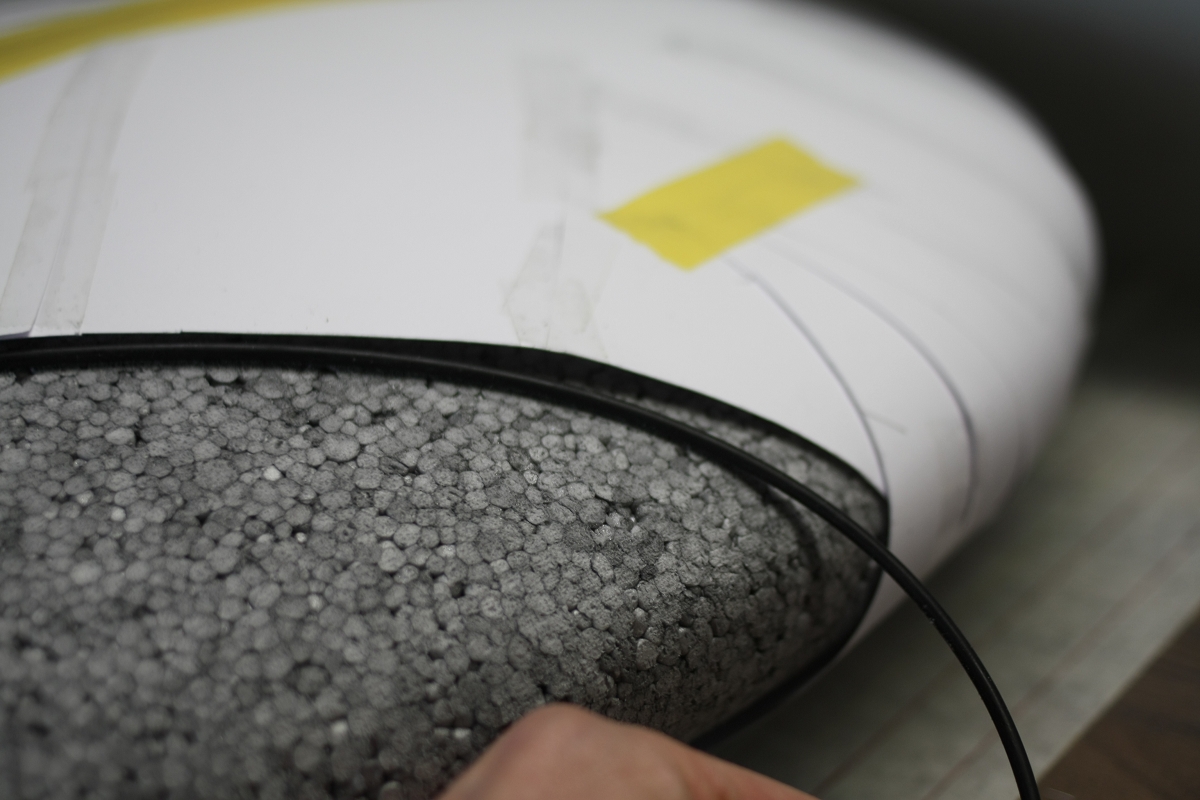

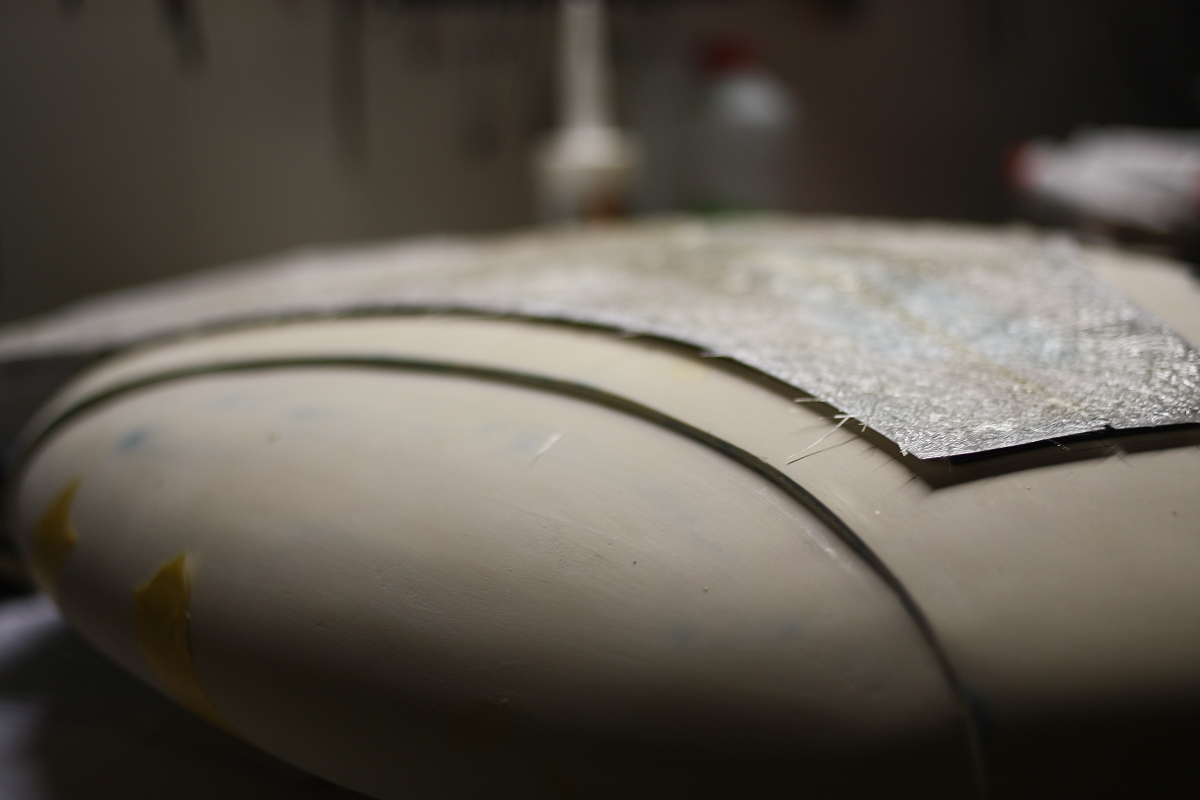

Ich habe mich dann sogar für 7mm Kabelschutzschlauch, als Abstandshalter, entschieden anstatt der 3mm PE-Schlauch.

Somit bekomme ich die Radiatoren fast komplett in die Hülle versenkt.

Diese sind doch etwas starr, lassen sich aber mit einem Montagekleber, dank starker Anfangshaftung, gut fixieren.

Nach Trocknung des Montageklebers habe ich sie satt mit dem Polyesterharz eingestrichen

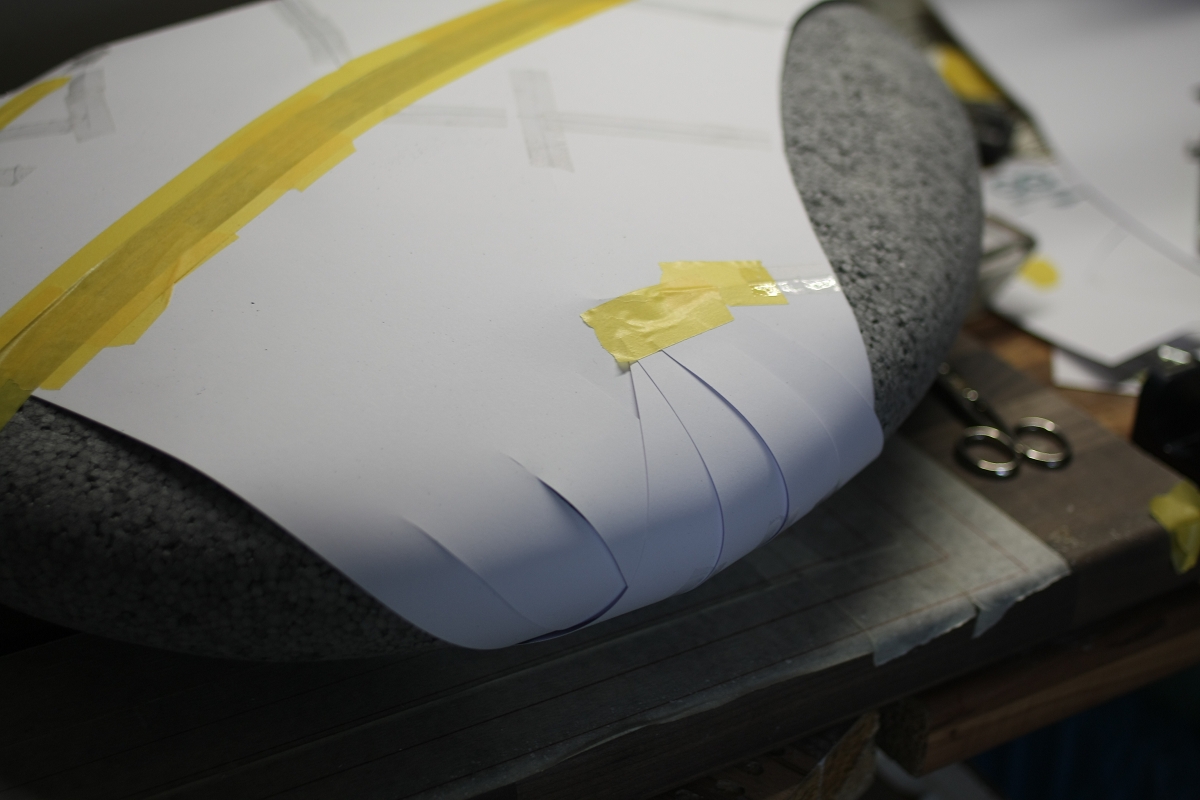

darauf das Papier fixiert und mit dem Gewebe eingebettet.

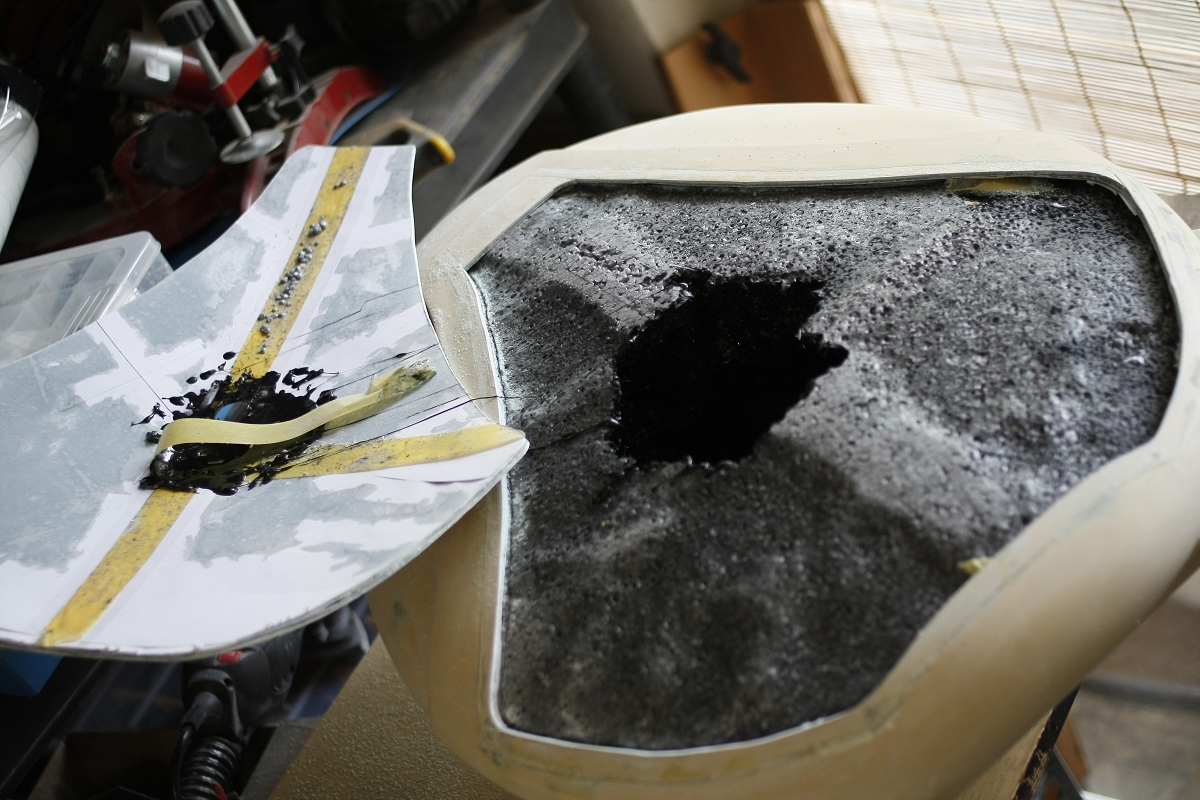

Leider war diese Flasche schon klumpig und trocknete auch sehr schnell.

Aber egal nun ist sie alle. Die zweite Flasche die ich noch stehen habe sieht noch gut aus

leider ist mir das Bastelpapier um zwei Millimeter verrutscht also musste dies noch korrigiert werden.

Okay wunderbar endlich konnte ich doch günstig gebrauchte Radiatoren auftreiben, welche sogar noch unbenutzt sind.

Mir waren diese hier besonders wichtig da sie die einzigen auf dem Markt sind mit 4xG1/4 Anschlüssen.

So kann ich die Kugelhähne unabhängig vom Kreislauf außen montieren und habe gleichzeitig zwei Goa`uld Geschütze :cool:

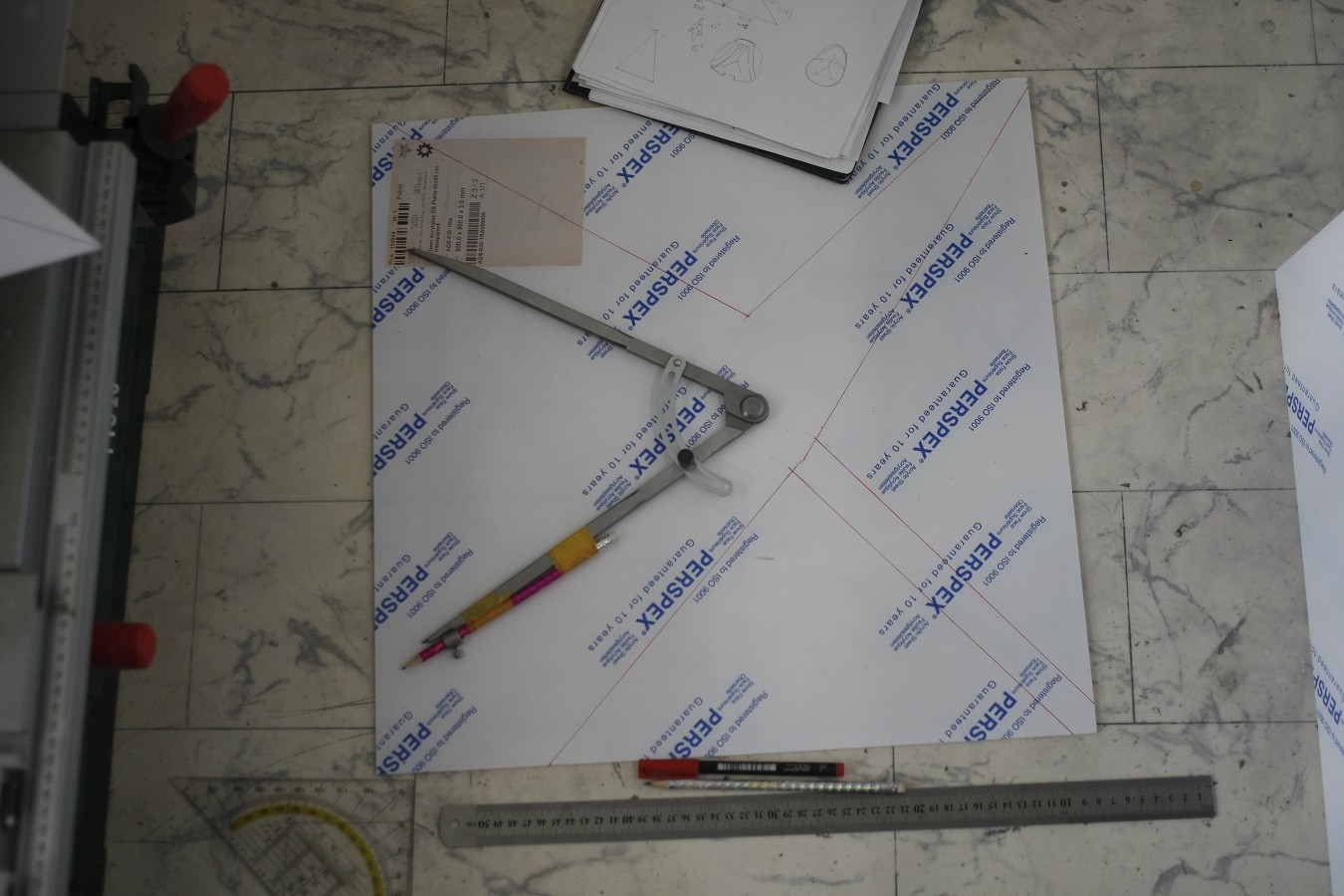

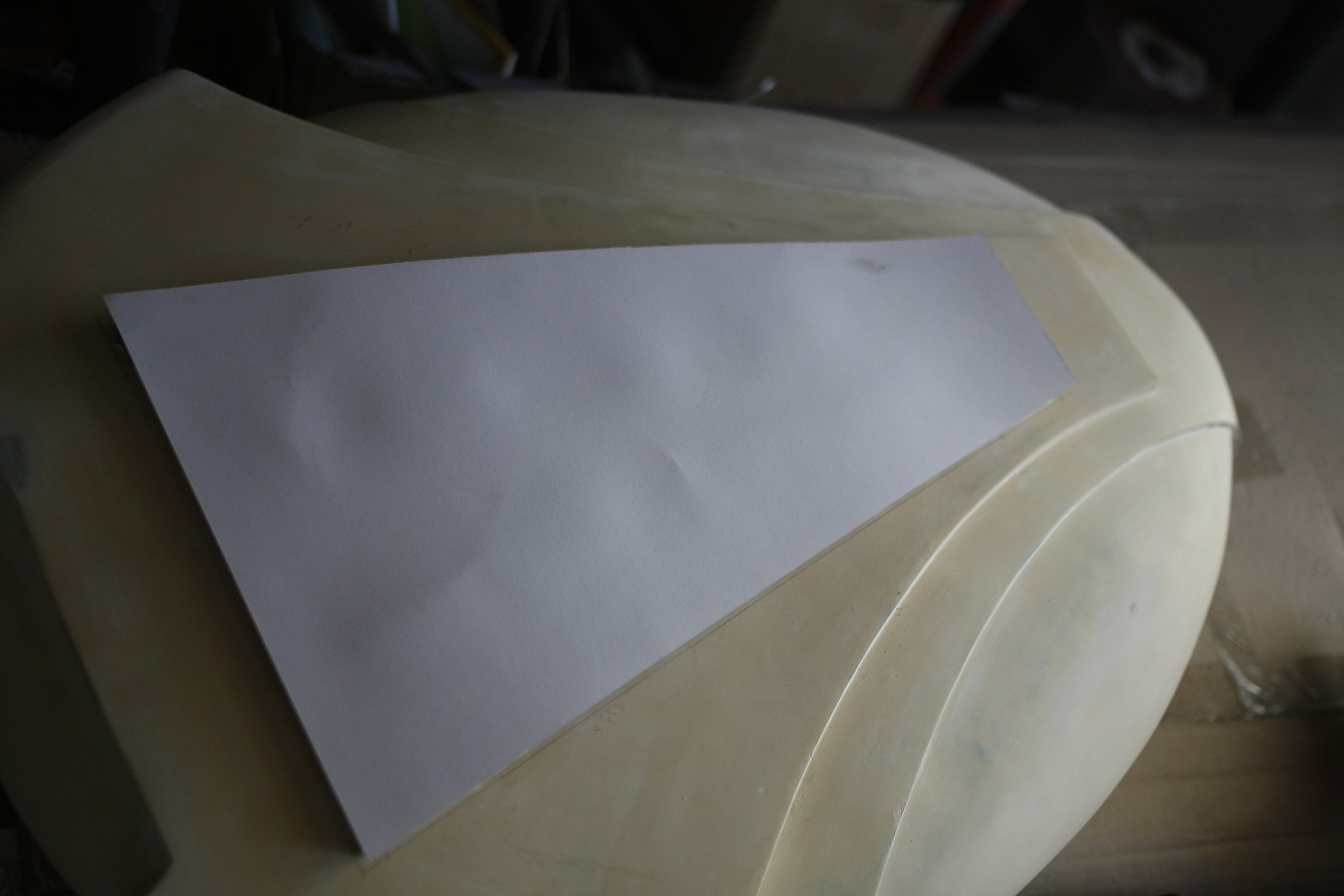

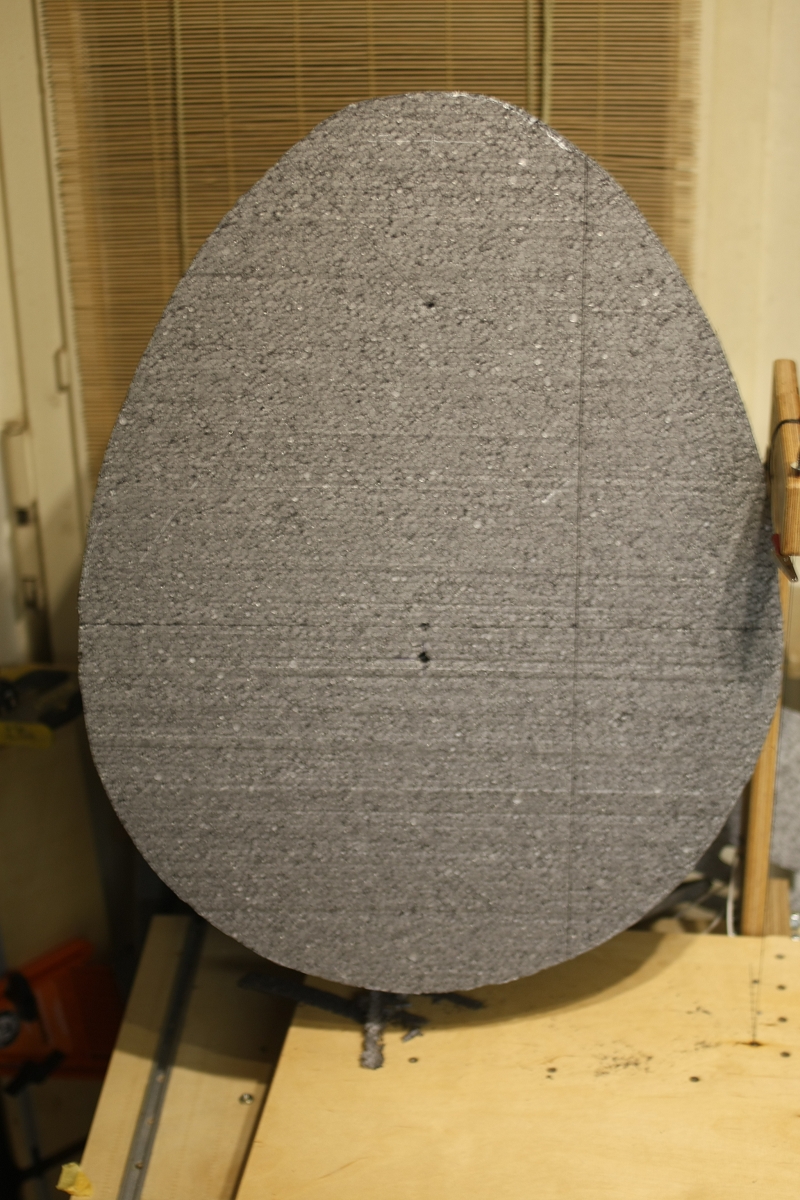

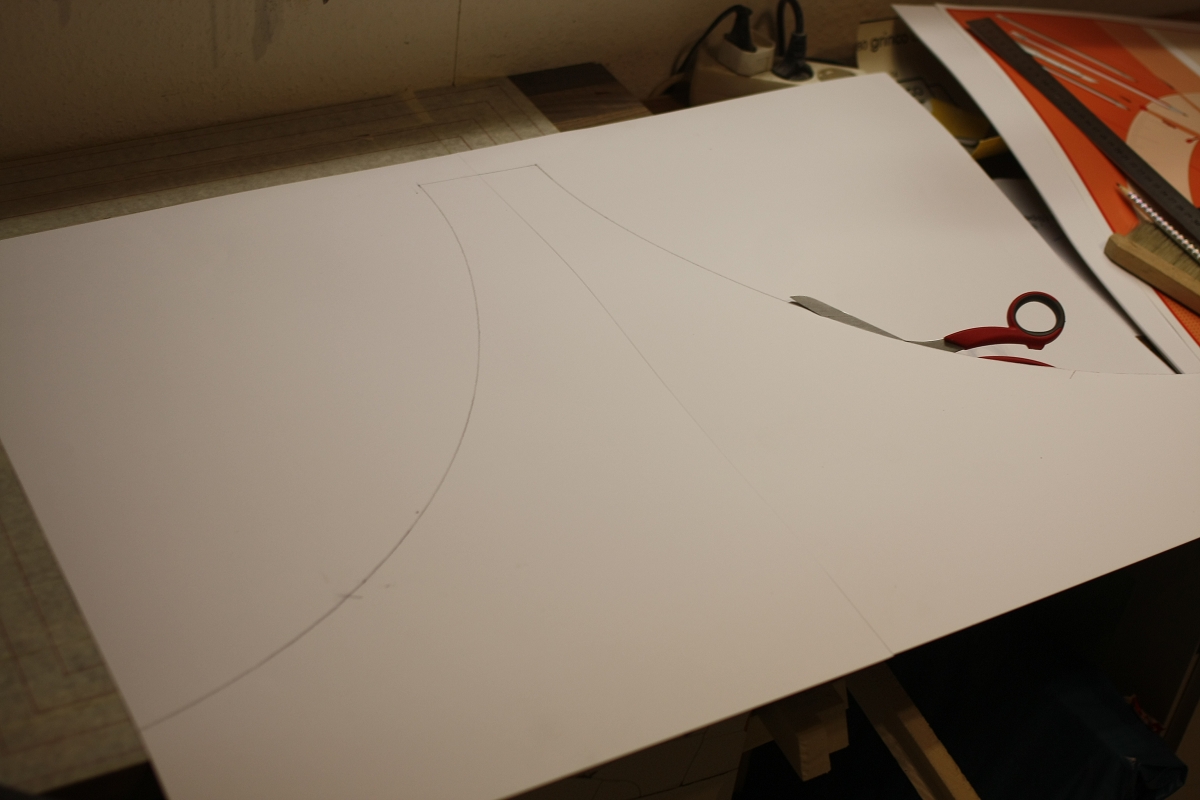

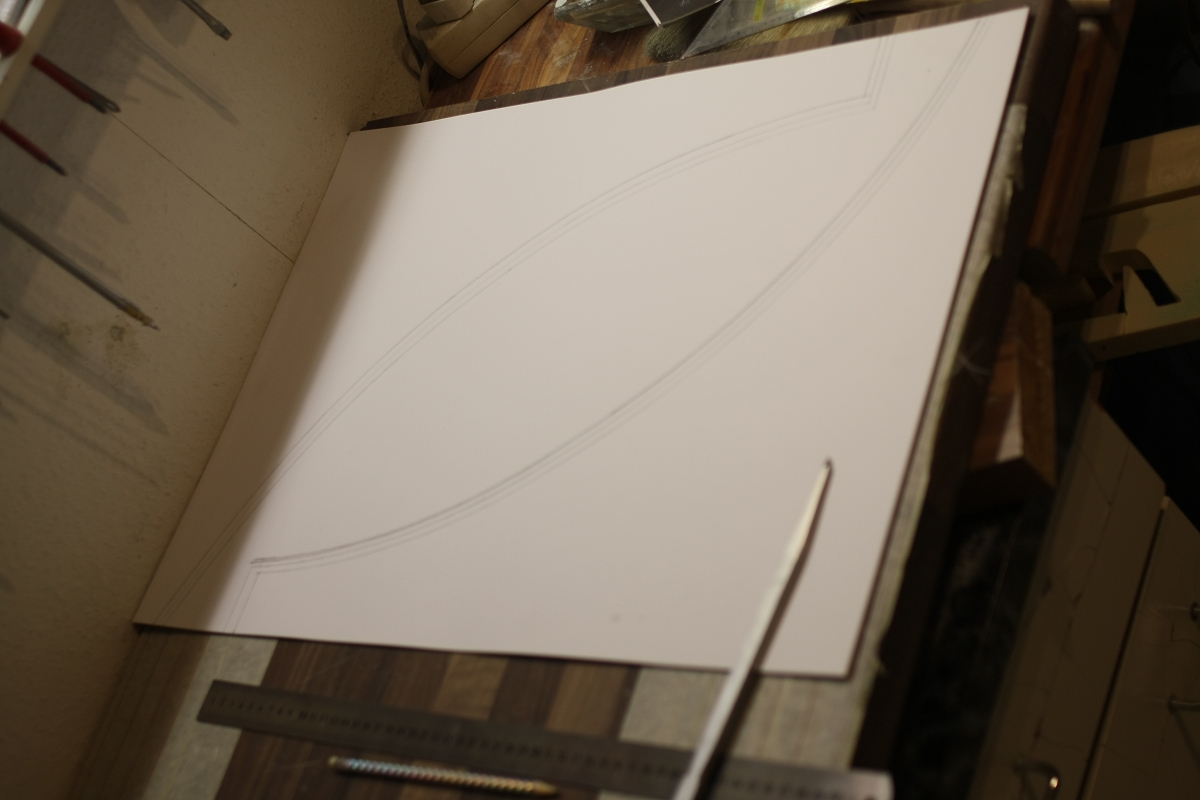

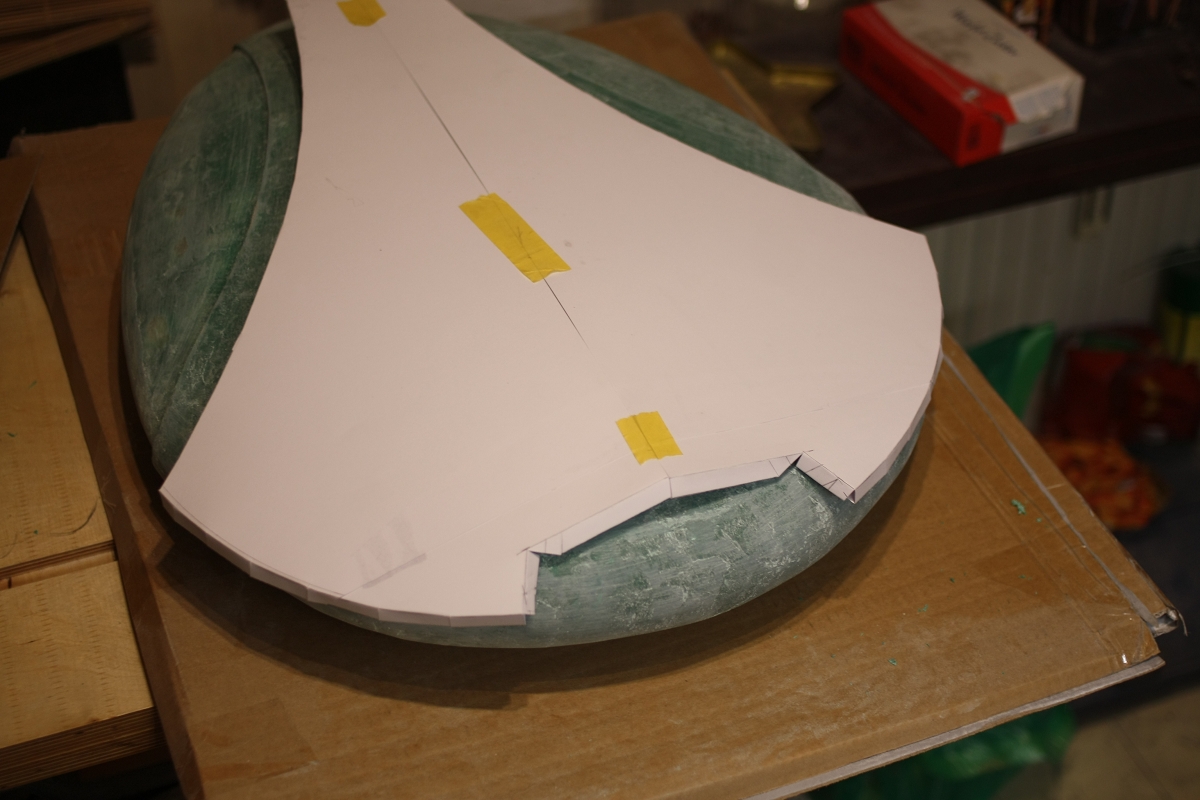

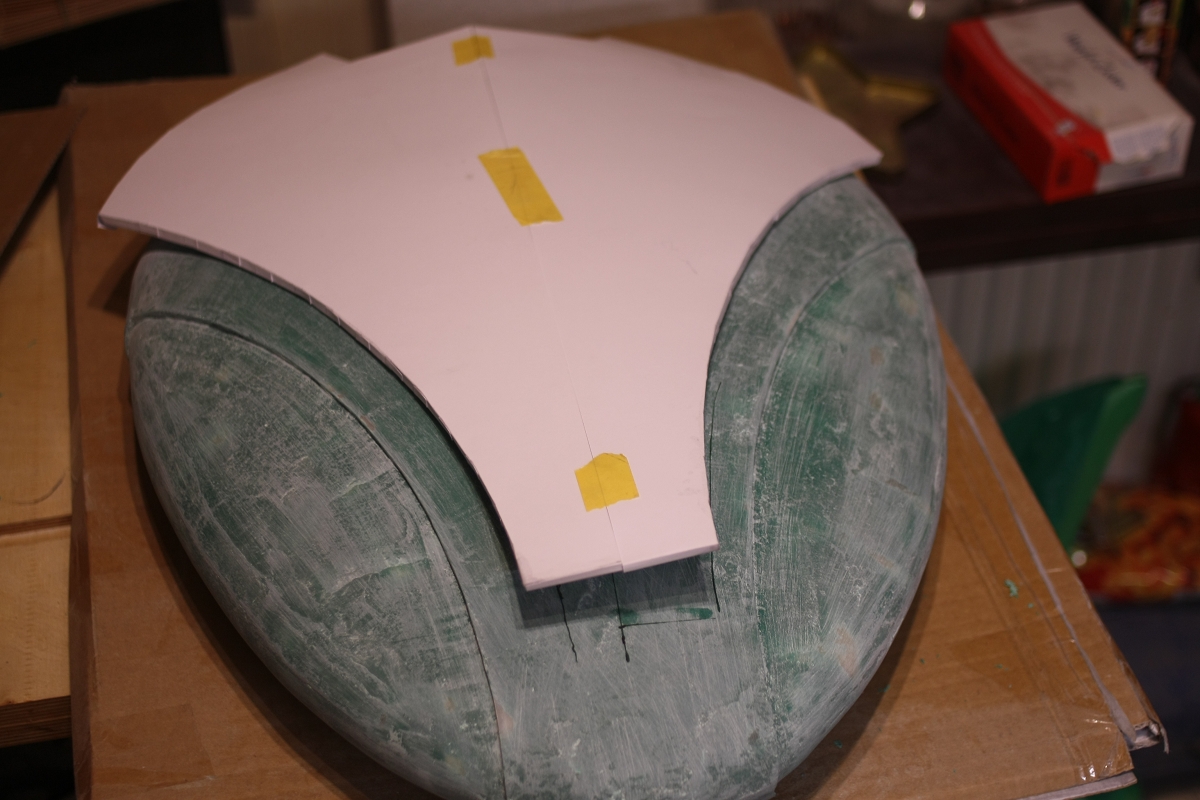

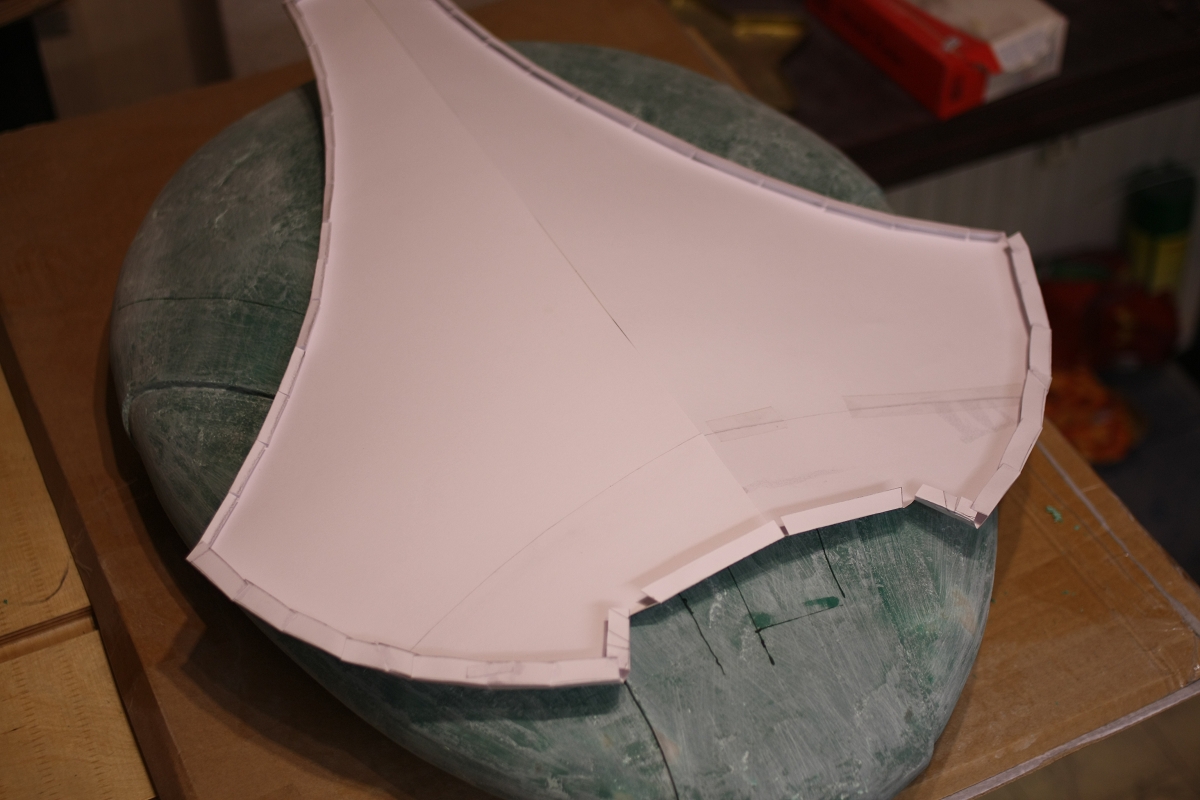

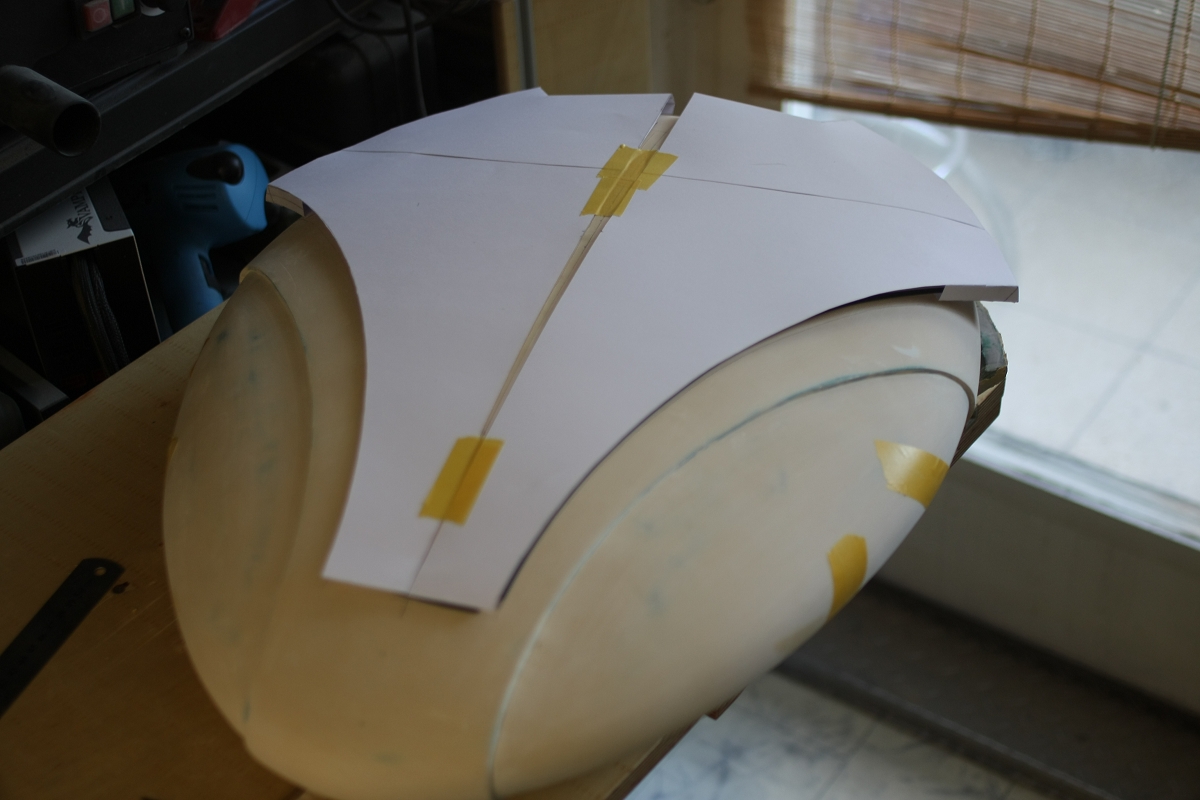

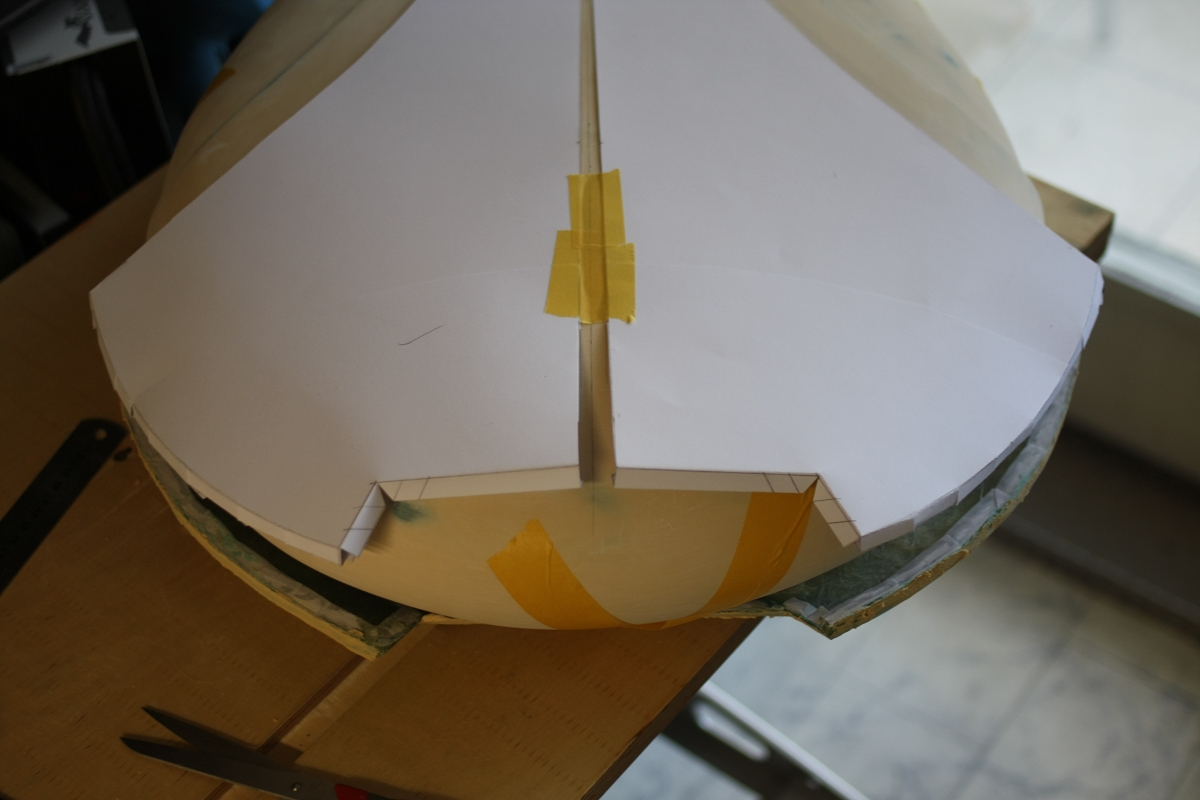

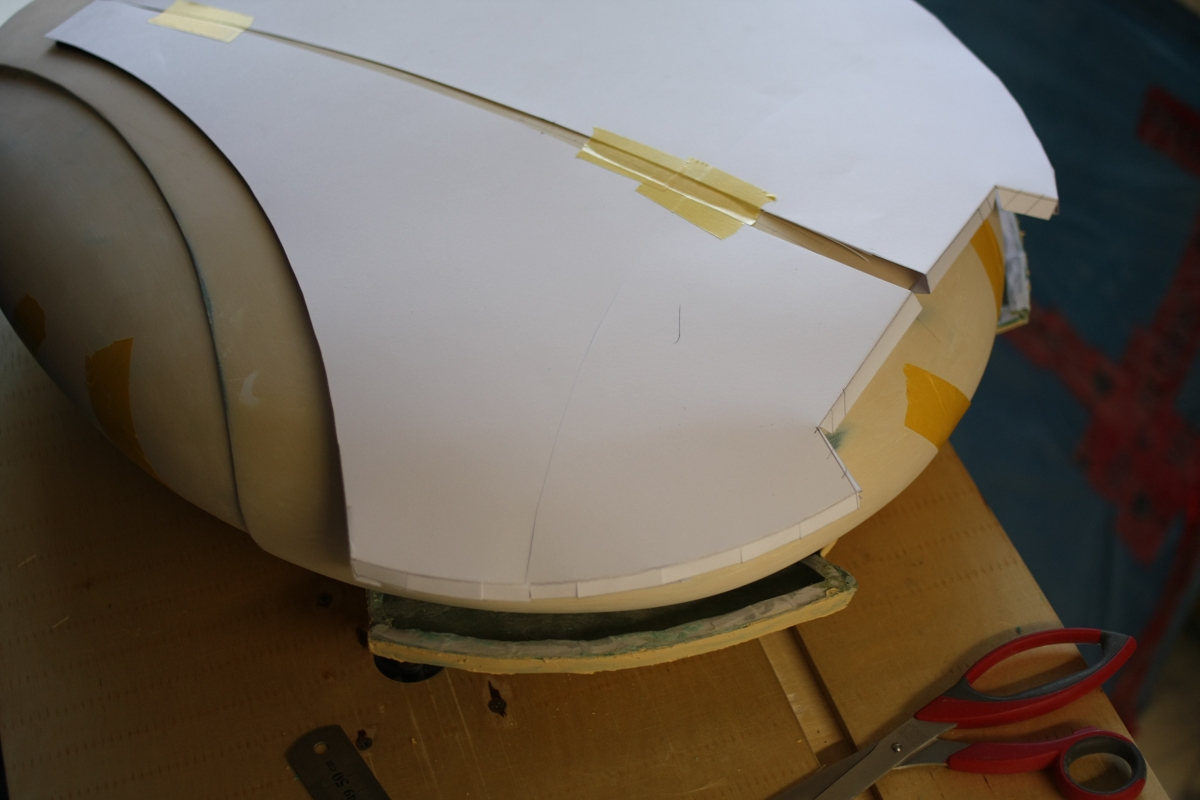

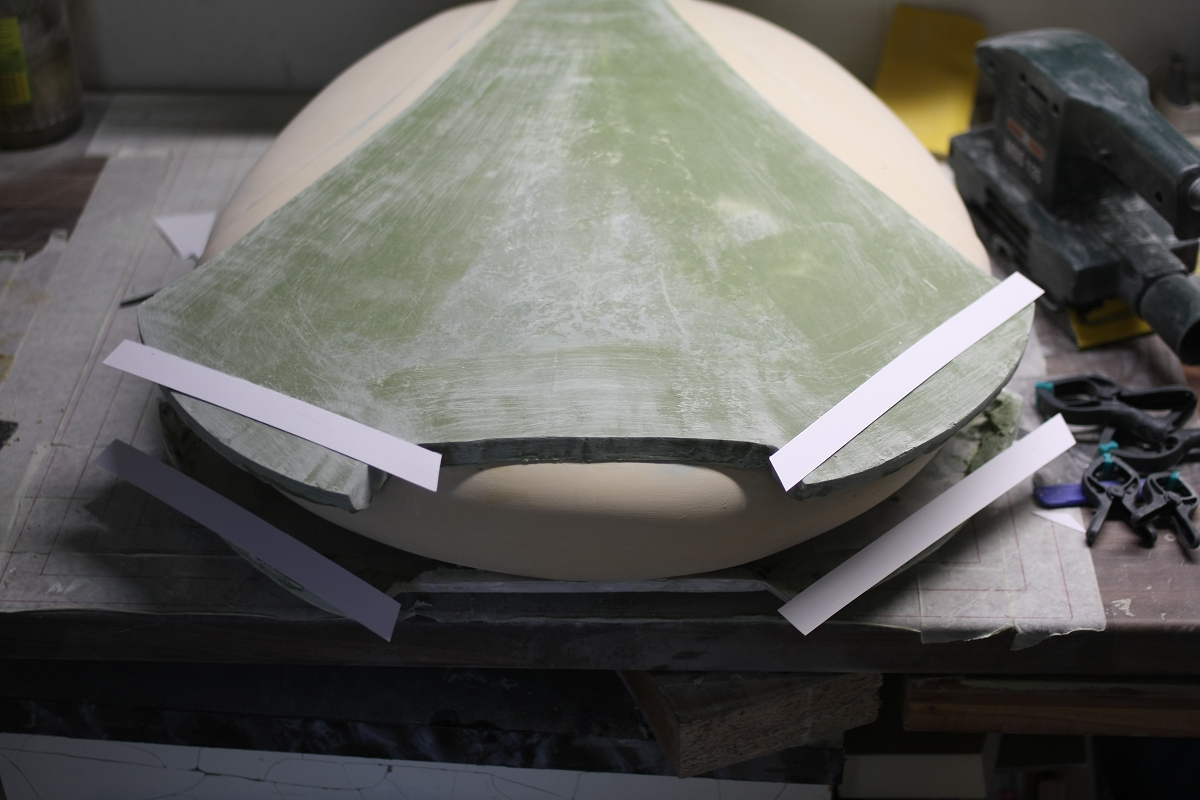

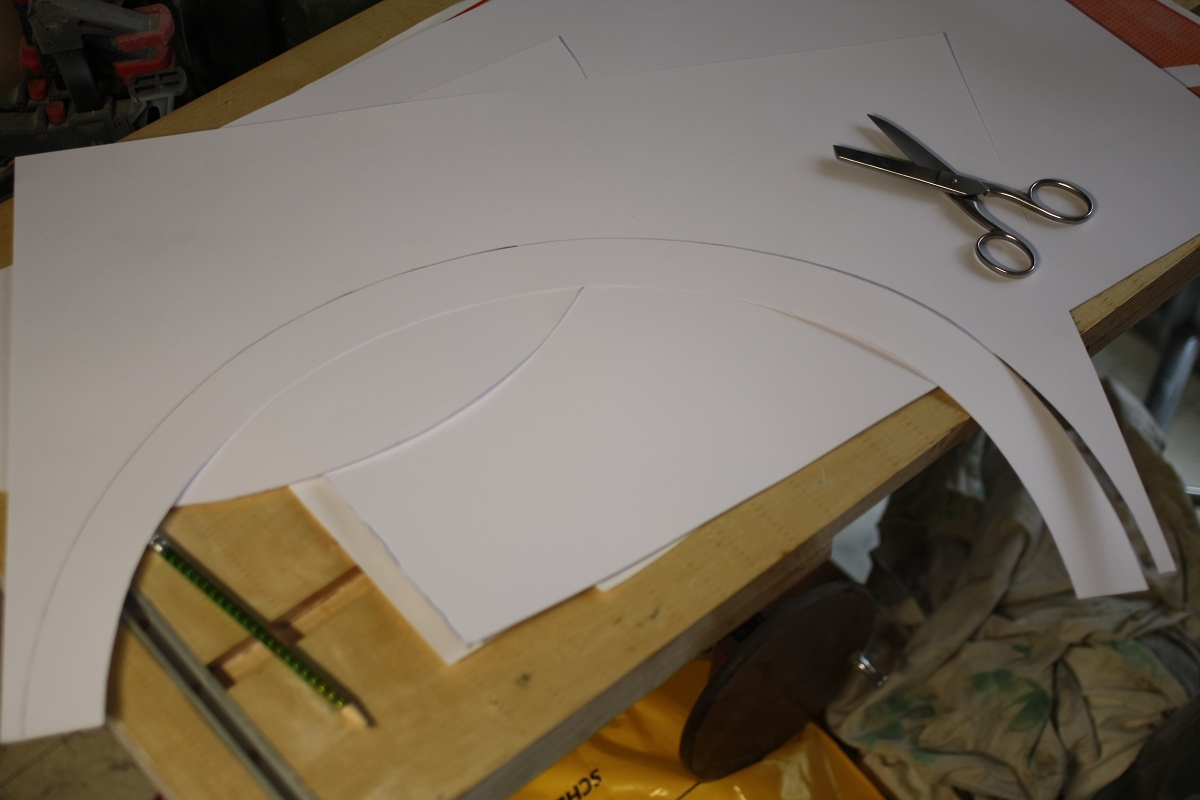

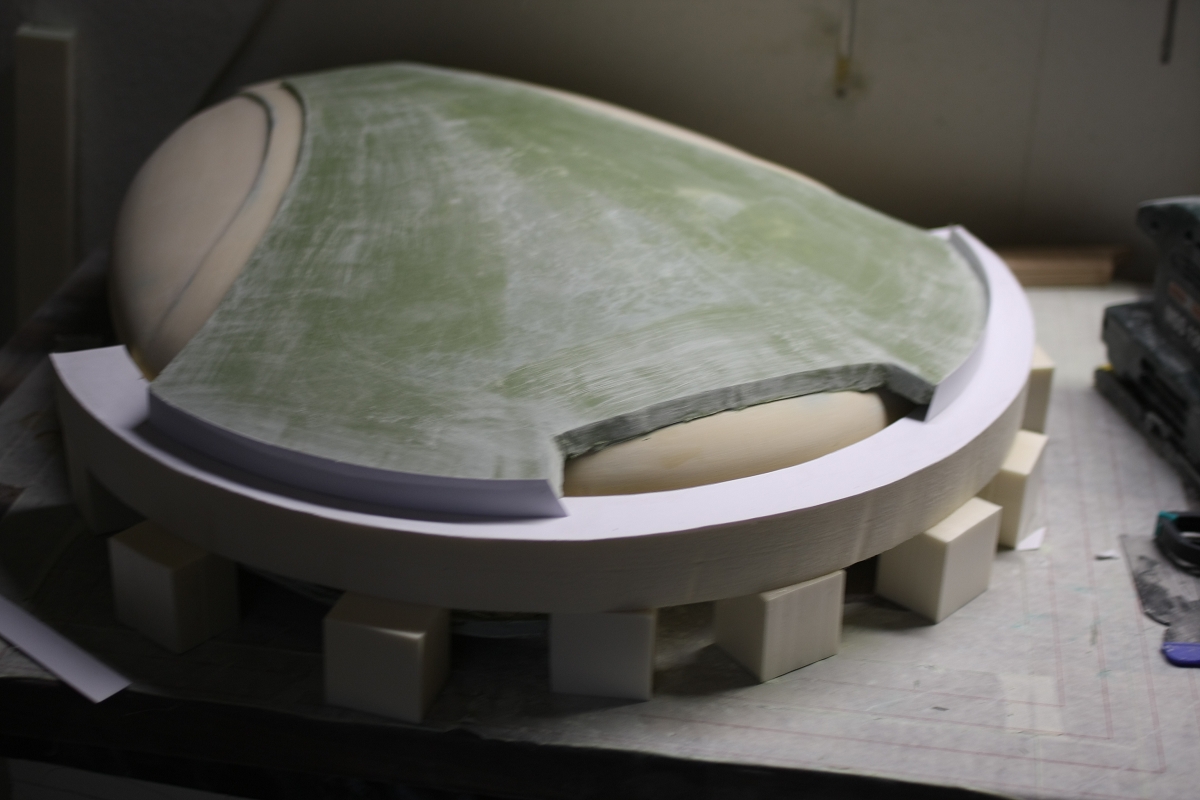

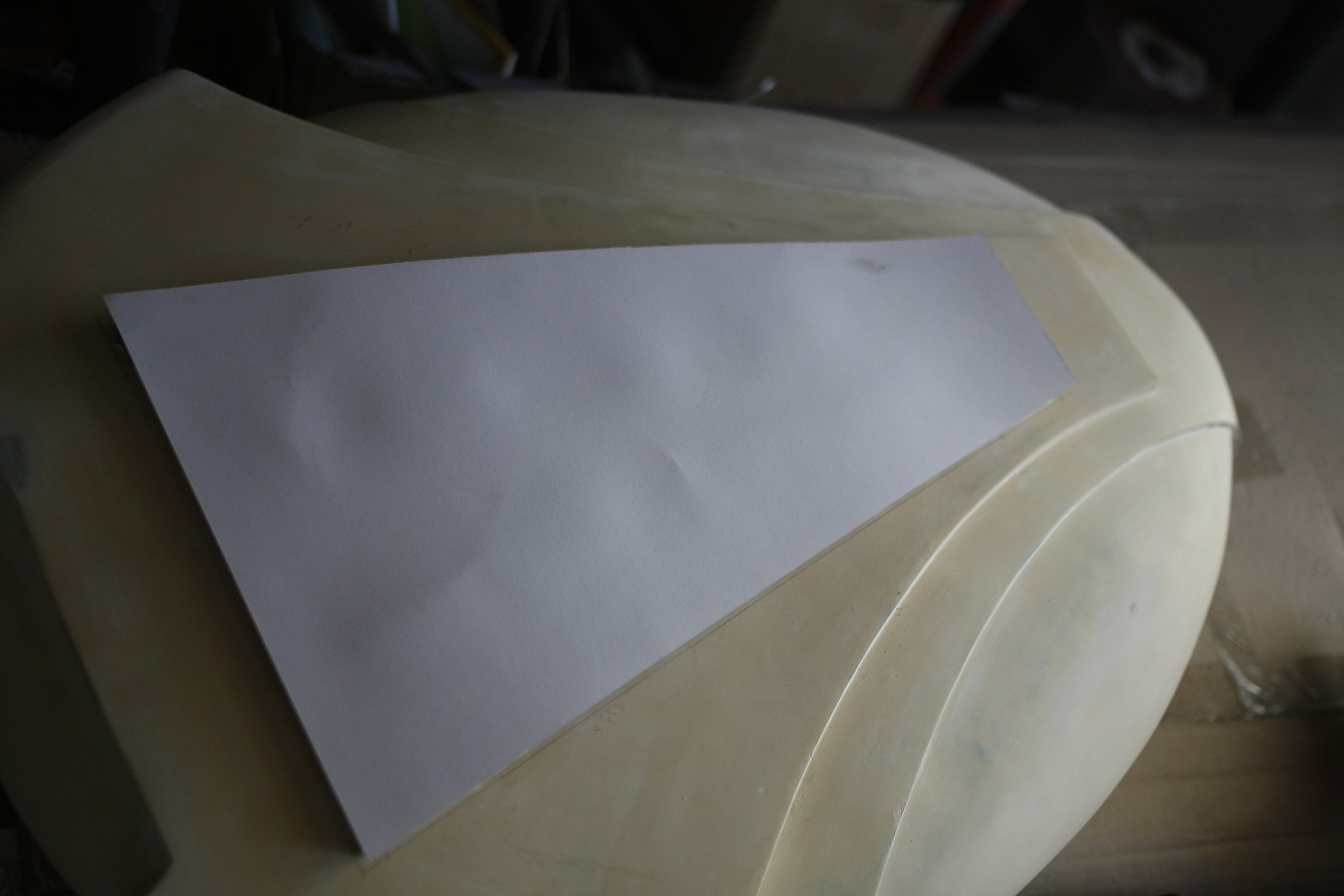

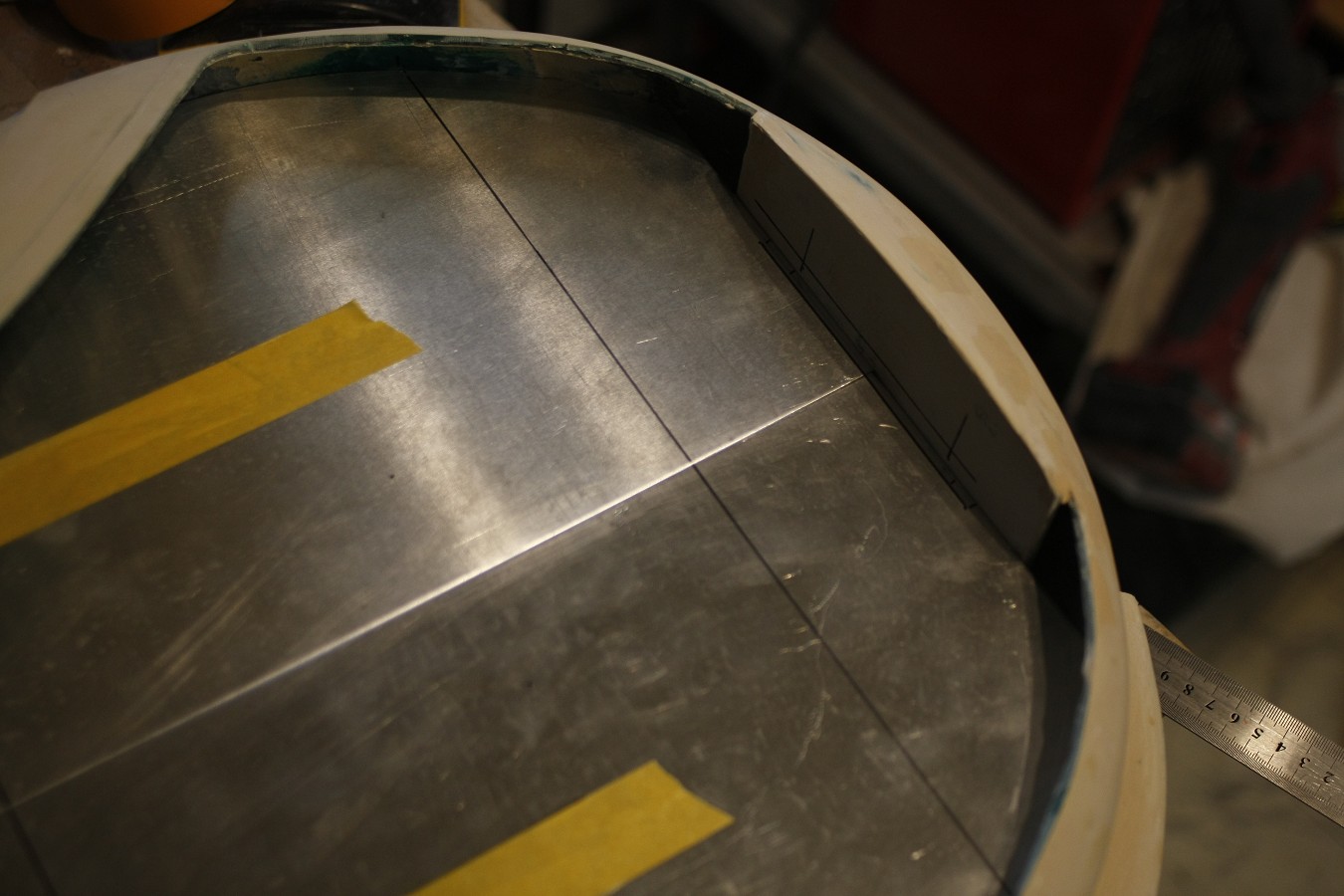

los gings, hab bestimmt drei Stunden gebraucht gebraucht bis die Form passgenau ausgeschnitten war.

Spaltmaße an den schmalsten Stellen waren nur 1-2mm und die Kontur vom aufgesetzten Trapez wollte ich keinesfalls zerstören also musste ich mich vorsichtig ran tasten.

Besonders gut schleifen lässt sich das material nicht aber das zeugt von hoher Stabilität.

gefällt mir

Auch wenn das Alkesh unten nicht so stark gewölbt wie oben ist, bin ich doch zufrieden mich für zwei 120er statt einem 240er entschieden zu haben.

Da ich dieses Projekt definitiv nie zerreißen werde habe ich mich entschieden den Radiator komplett ein zukleben, anstatt wie ursprünglich geplant von innen Winkel zu setzen.

Verwendet habe ich dafür Epoxidkleber und von innen habe ich mehrfach Polyesterharz in die Fugen gegossen abgesehen von den üblichen Spachtelgängen.

Grübel Grübel - Netzteil Belüftung - Transporterringe , Dr Watson kombiniere !

Hahaha Geil! Zur Befestigung der PSU habe ich zwei kleine Winkel zugeschnitten, Löcher gesetzt und auf die Radiatoren ausgerichtet.

Das ganze etwas in die Luft versetzt damit ich zwecks Vibrationen später noch Puffer drunter legen kann.

Die Winkel habe ich mit dem Faserspachtel fixiert.

und danach in das GFK Gewebe eingebettet

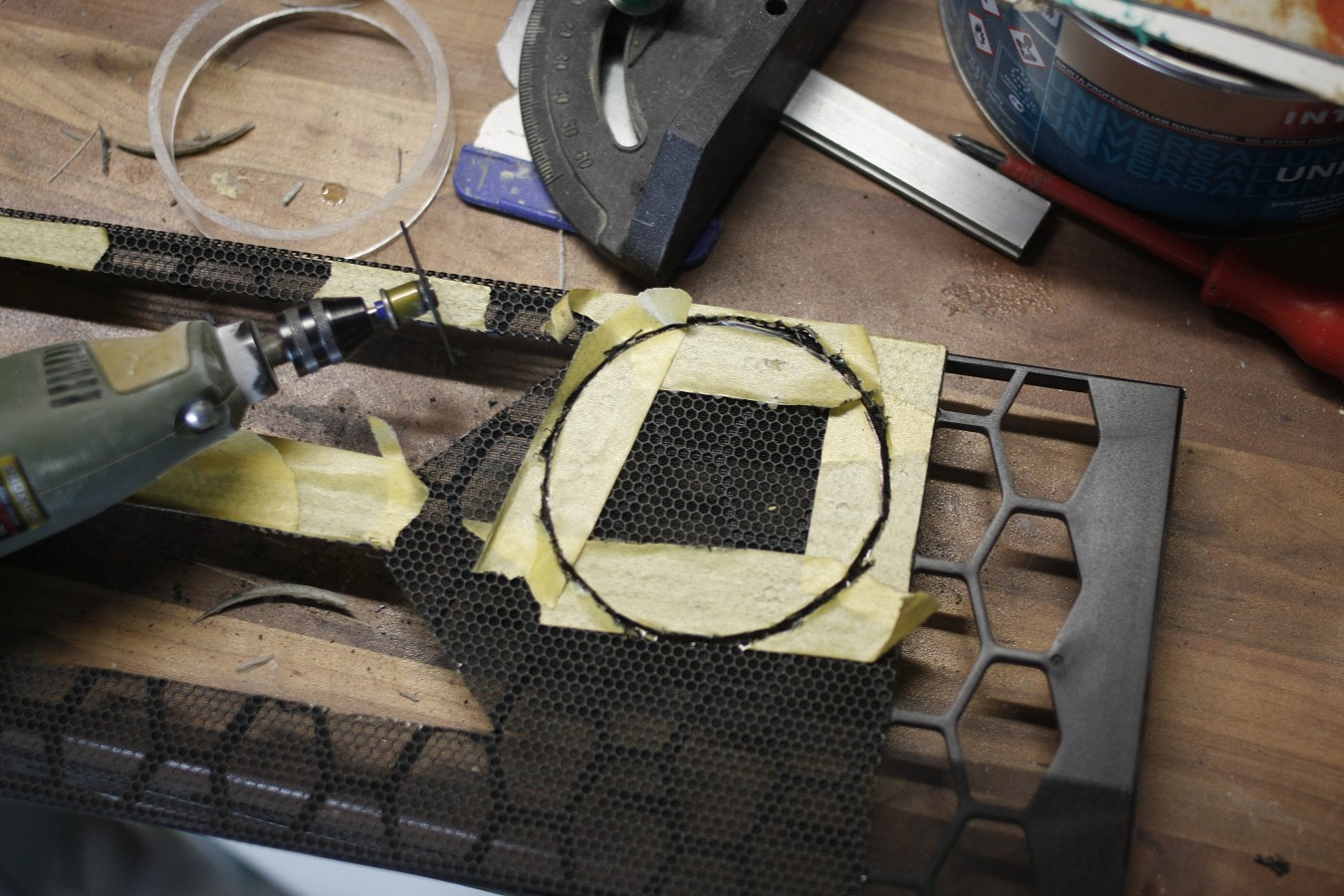

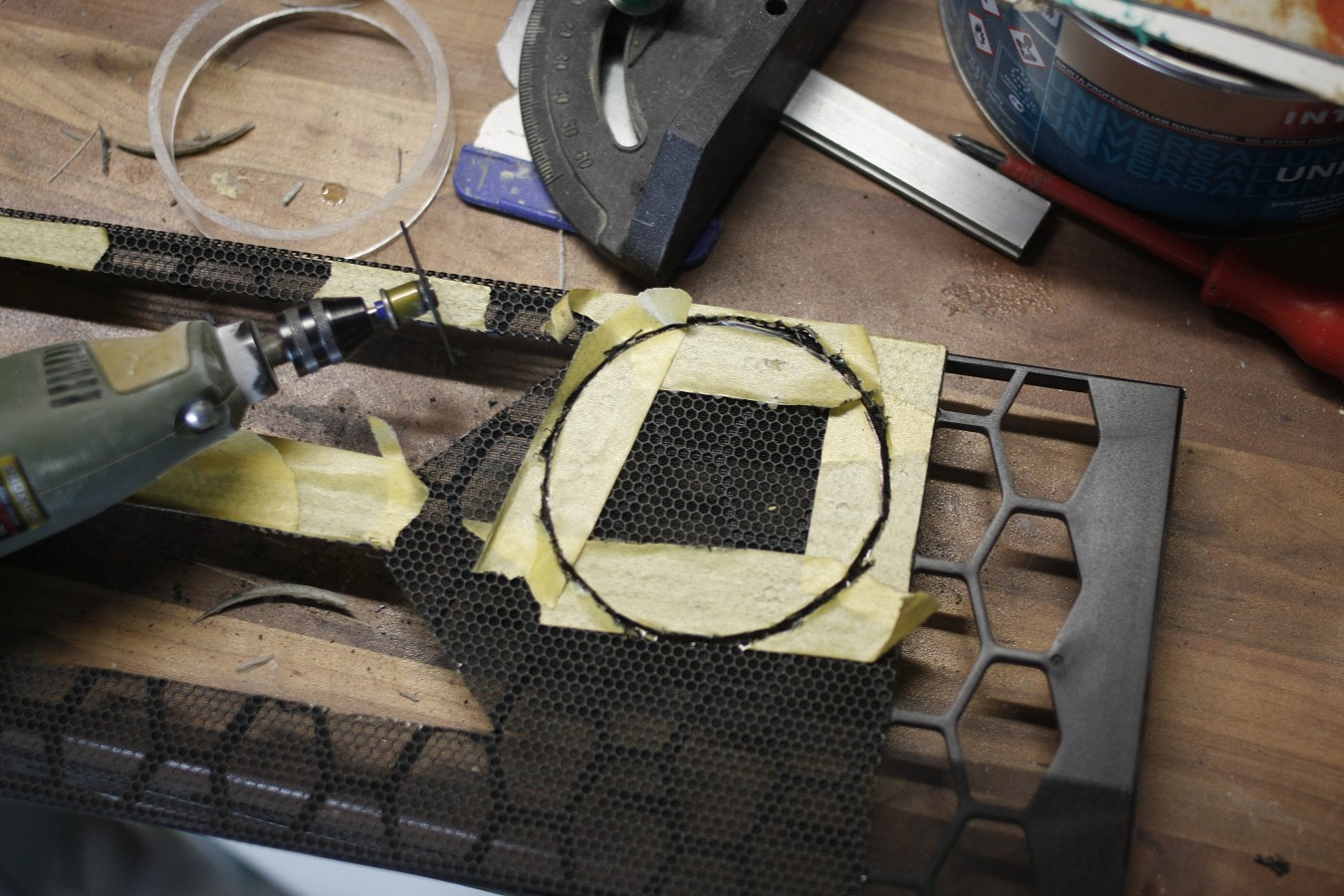

Als Staubfilter hab ich einen Kreis aus nem alten Mesh ausgeschnitten

und um das Rohr gebogen

und danach mit Acrifix befestigt.

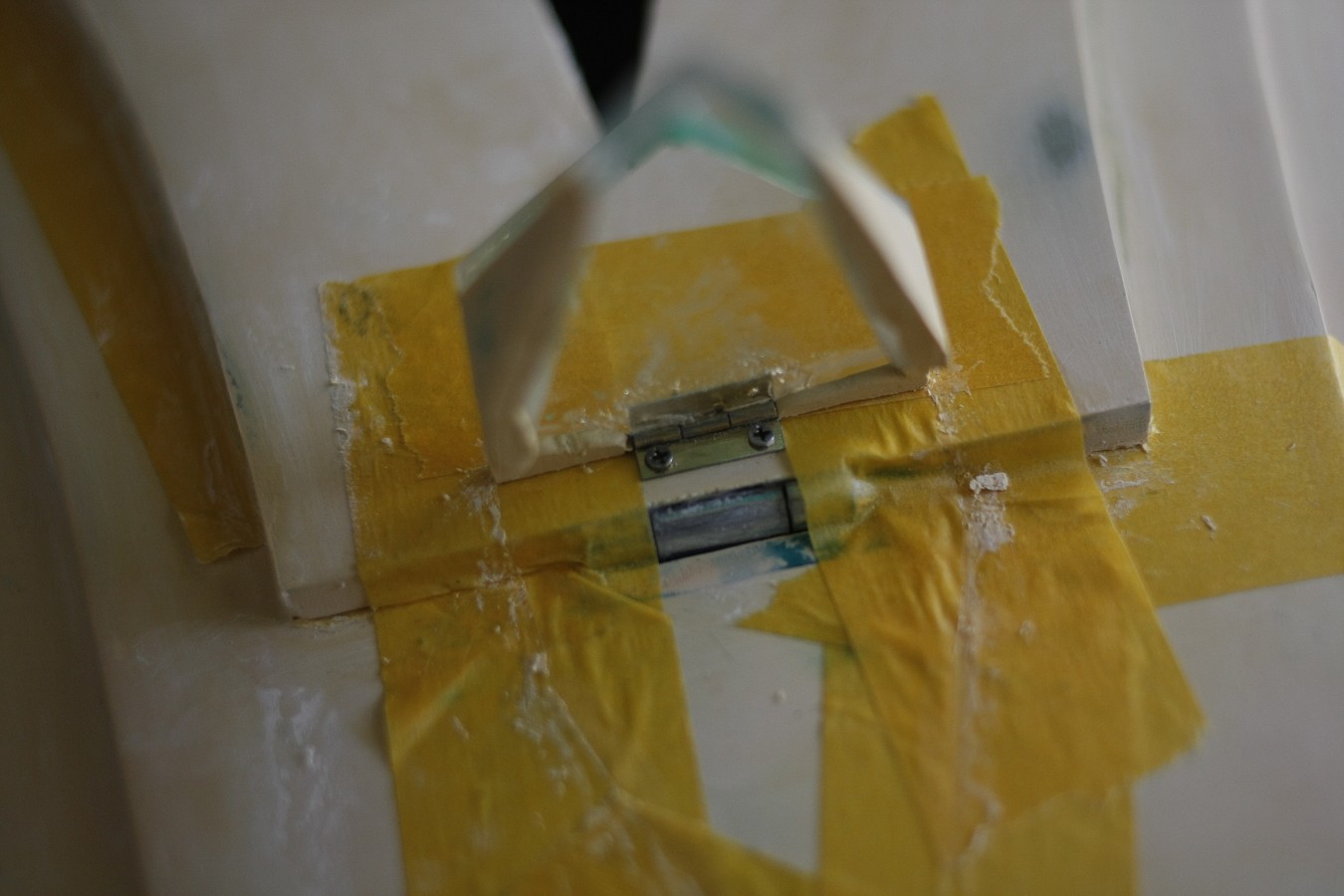

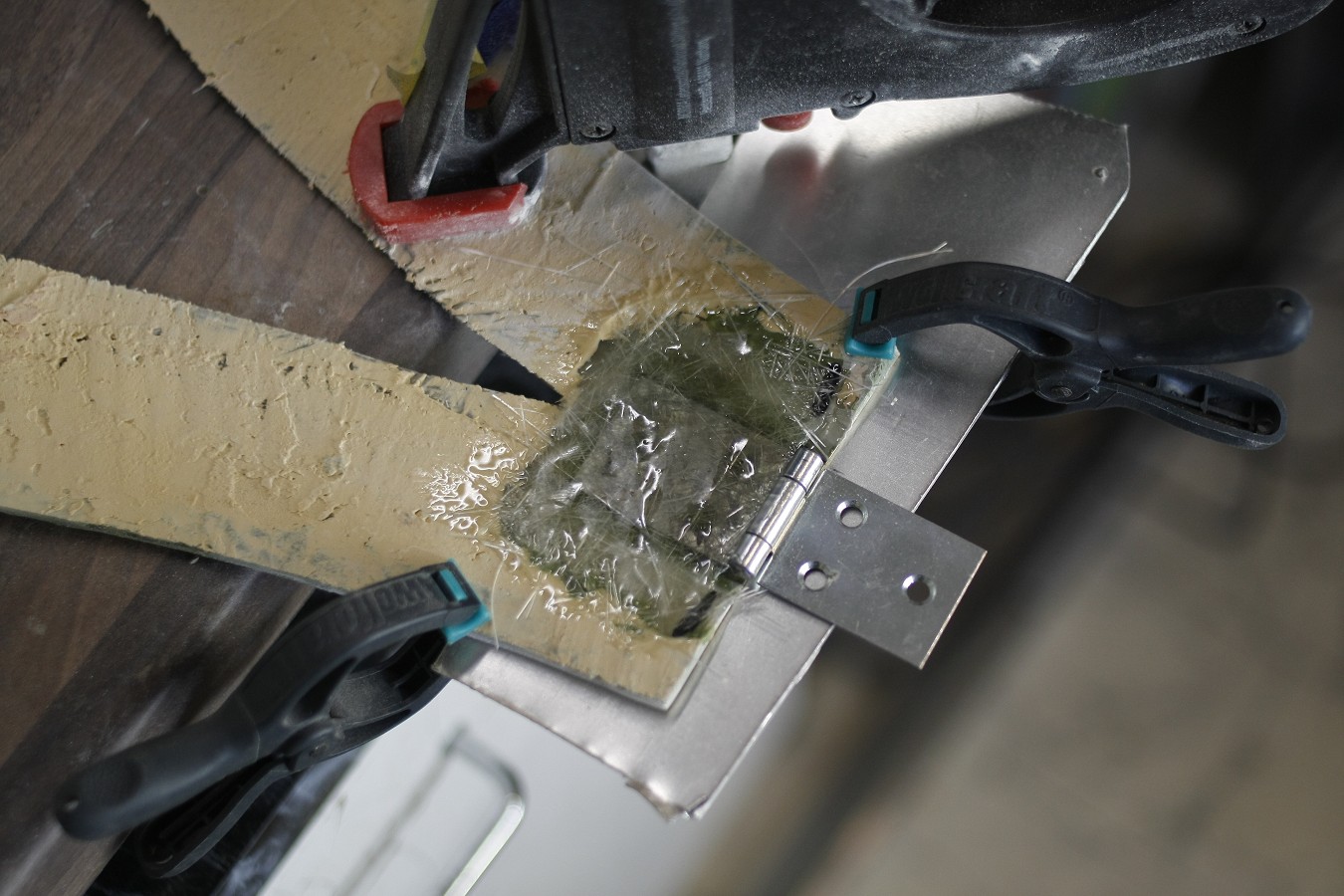

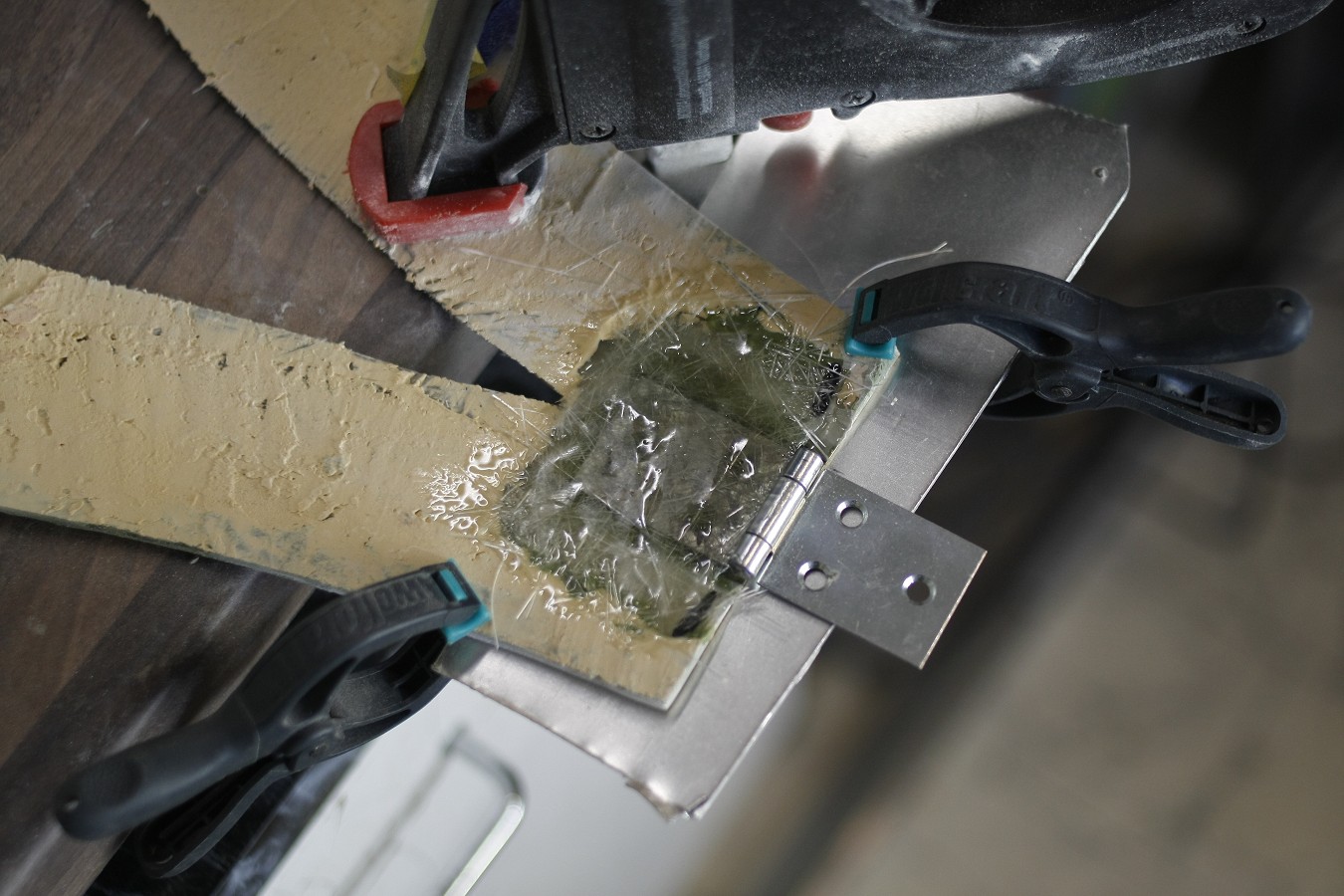

so langsam musste ich mir Gedanken über einen Klappmechanismus machen.

Dafür verwende ich ein kleines Scharnier welches ich in den Deckel versenke und am Schiff selbst verschraube.

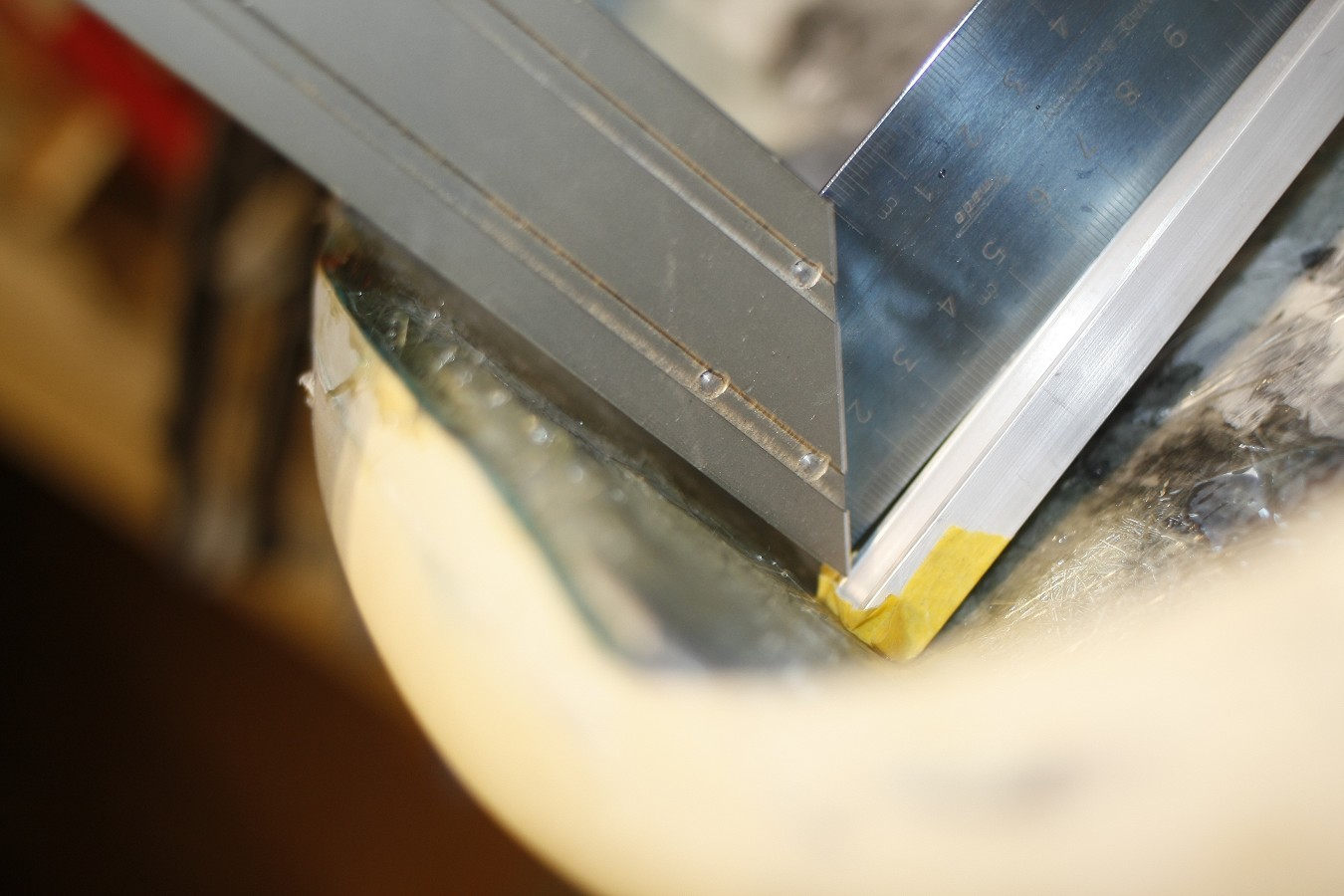

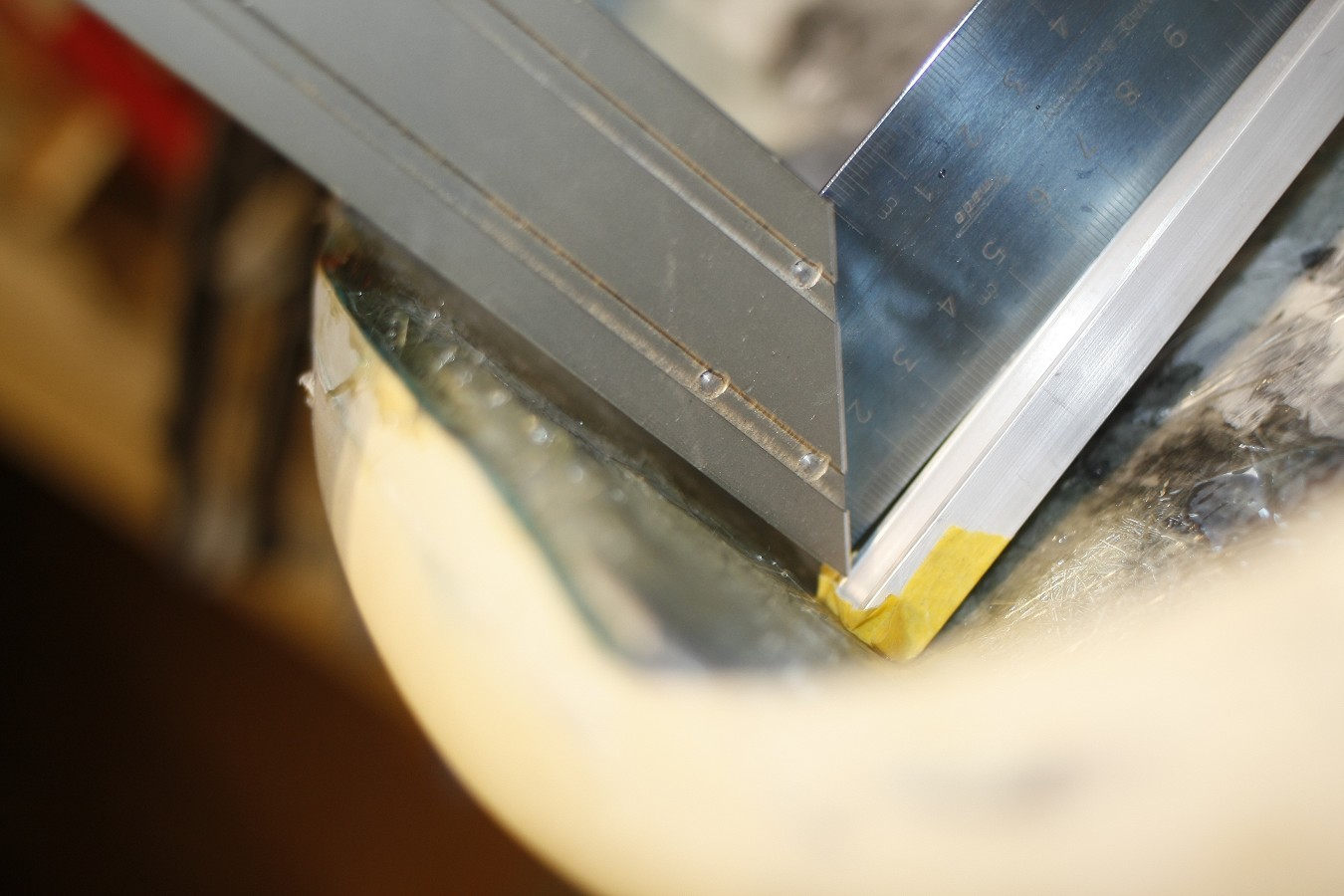

Hier sieht man auch ganz gut wie ich den Winkel maximal mit Schleifspuren und Kratzern versehen habe um eine möglichst hohe Stabilität zu erreichen.

Solch Sachen wie reinigen und entfetten muss ich glaube ich nicht bei jedem Arbeitsgang erwähnen.

Schiffsseitig setze ich 3mm Aluminium. Die zwei Reste boten sich gerade an, so musste ich nichts extra zuschneiden.

Wie gewohnt wurde alles satt und möglichst großflächig in GFK eingelegt

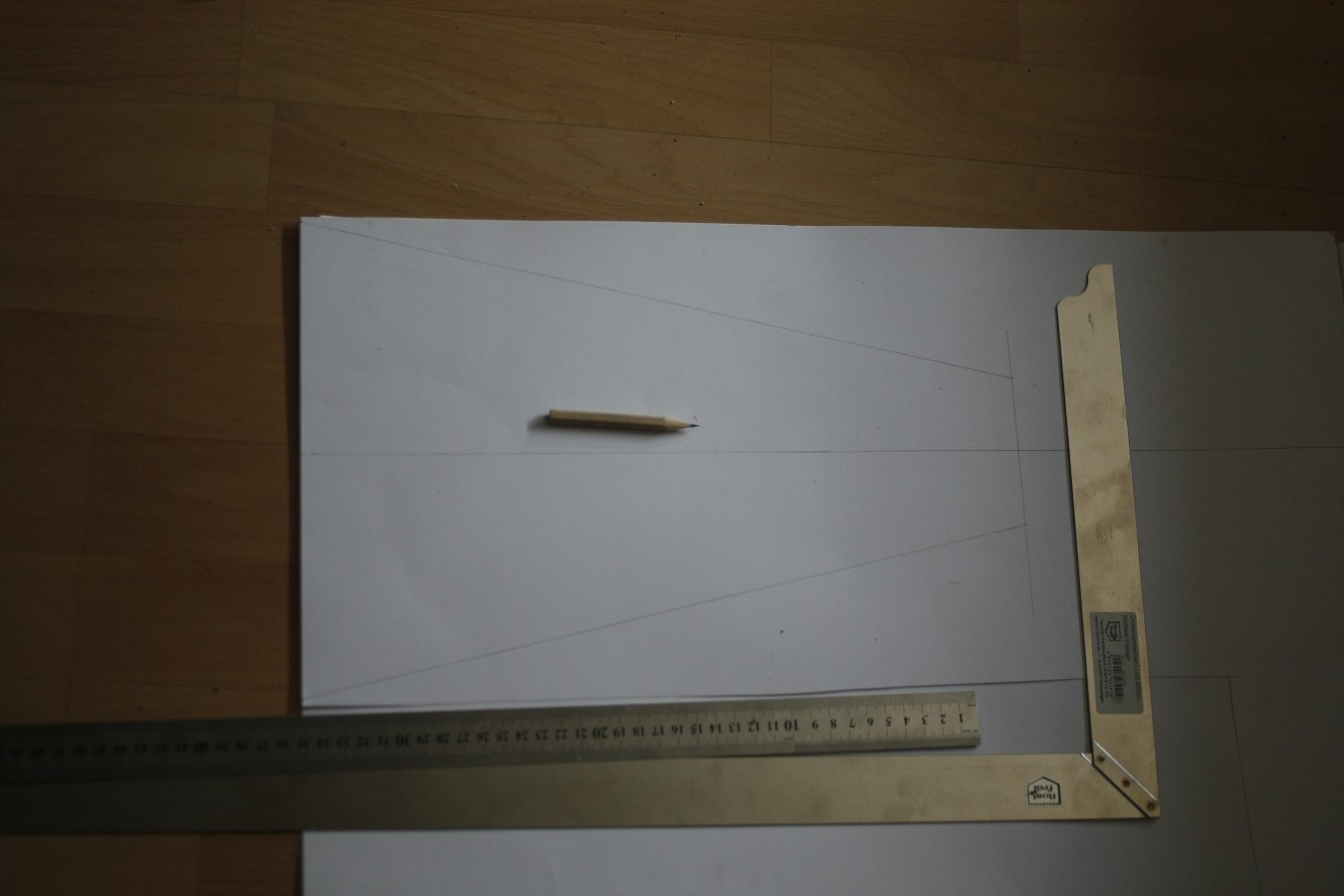

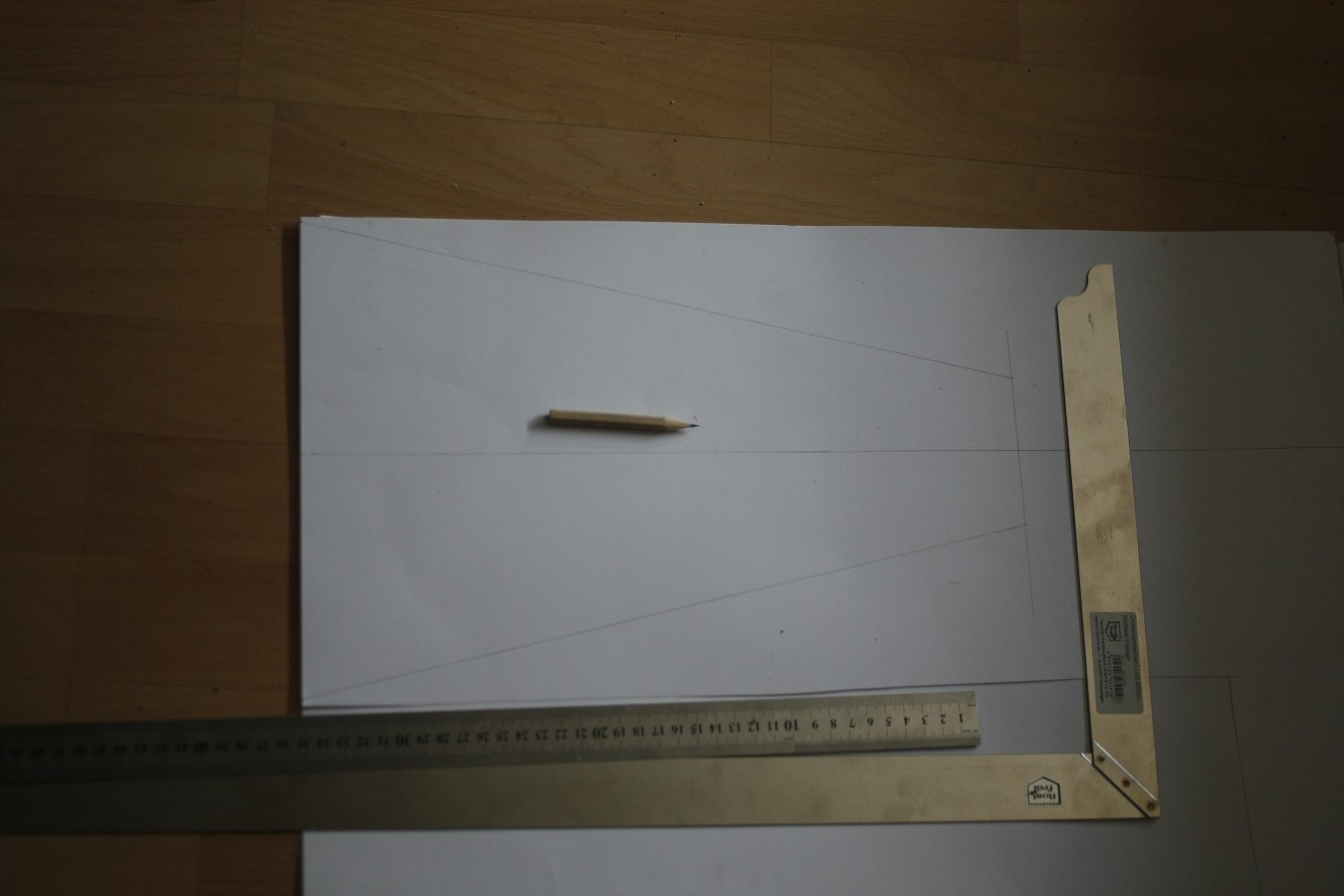

Nun galt es im inneren eine Ekliptik Ebene anzuzeichnen.

Dafür wurden die Fans auf die Radis geschraubt dann eine möglichst große Platte draufgelegt.

Nun habe ich ein 15mm U-Profil flach auf die Platte gelegt und konnte mit diesem dann oberhalb einmal ringsherum fahren.

Dies heißt nun zwischen Lüfter und MB Tray wären nur 1,5cm Platz, ist leider nicht viel aber das wäre das Maximum.

Tray werde ich unter dem Mainboard und VGA noch ausschneiden womit sich bei 2mm Tray + 6mm Abstandhalter weitere 8mm ergeben, also 2,3cm.

Immer noch mager aber ich wird sehen den Airflow noch weiter zu optimieren.

Gut nun habe ich zwei Aluwinkel zugeschnitten, die optimale Position ermittelt um später der Wakü nicht im Weg zu sein,

und diese dann mit dem Faserspachtel eingespachtelt und satt mit Polyesterharz eingestrichen.

Für Gewebe fand ich keine Optimale Lösung, ist hier auch nicht notwendig

da die Winkel nun nirgends mehr hinkönnen. Die Winkel sind beabsichtigt nur 1mm dick und somit sehr flexibel um bei eventueller Verformung mit zu arbeiten.

Dazu kommt noch das das Polyesterharz echt so was von schwer zu bearbeiten ist, mit Schleifpapier braucht man dort gar nicht anfangen, da hilft echt nur eine Trennscheibe.

Gut somit seit ihr nun auf dem neusten Stand.

Gestern begann ich mit dem anpassen des MB Trays aber dazu mehr beim nächsten mal.

![]()

.

.

Ich sehe gerade das ich mich in meinem Startpost gar nicht weiter zu dem Konzept geäußert haben

Ich sehe gerade das ich mich in meinem Startpost gar nicht weiter zu dem Konzept geäußert haben

)

)