Hier ist unser kleiner Worklog zu unserem diesjährigen DCMM Livemodding Projekt. Es fehlen einige Bilder, da wir unter ziemlichen Zeitdruck standen und leider nicht immer ans Bilder machen gedacht haben. Ich werde aber alle fehlenden Bilder zu allen Schritten nachtragen, wenn ich weitere finde. Wenn jemand Bilder hat, nur her damit!

Letztes Jahr haben wir alle, naja fast alle, den Contest Sabotiert, indem wir zusammen als Geschenk dem Veranstalter der DCMM zum zehnjährigen Jubiläum ein riesiges Raumschiff gebaut haben.

Dieses Jahr haben alle Teams wieder ganz normal gemoddet. In diesem Jahr bin ich wieder mit Semme als Team Aquatuning mit der Unterstützung durch

CoolerMaster und

Patriot Memory angetreten.

In diesem Jahr wurde uns folgende Aufgabenstellung gestellt:

Nach dem großen Erfolg der Kategorie "Cases on the move" im letzten Jahr, wird dieses "Special" unter verschärften Bedingungen für Aufsehen sorgen. Neben der Bewertung der besten Casemods, Casecons und CE-Mods ist diese Kategorie zugleich neuer Themenschwerpunkt der 24h Livemodding Challenge vom 15. bis zum 17. August. Sechs Teams haben an den ersten drei Messetagen jeweils acht Stunden Zeit, um ein Standardgehäuse soweit umzubauen, dass dieses nicht nur durch spektakuläres Aussehen, sondern auch durch möglichst viel Bewegung überzeugt – unmittelbar vor den Augen der Zuschauer.

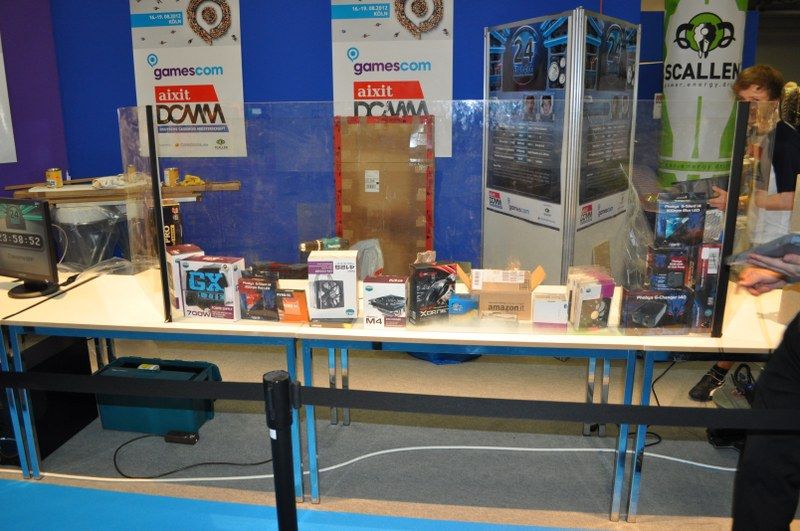

Folgende Sachen wurden uns zur Verfügung gestellt:

Ein Bitfenix Prodigy ITX Case

Ein 400W Netzteil von Be Quiet

Und ein RC Auto

Kurz nachdem wir alles ausgepackt und aufgebaut hatten ging es schon los.

Semme nahm das gestellte Zeug entgegen und die Uhr wurde gestartet.

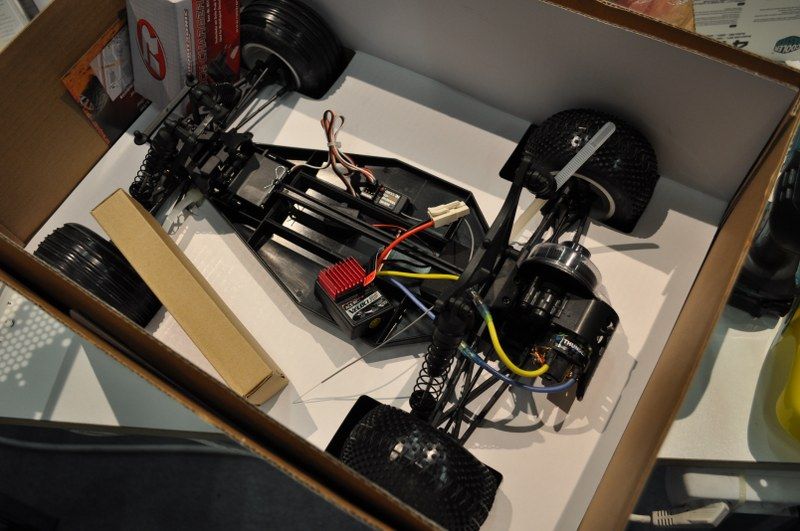

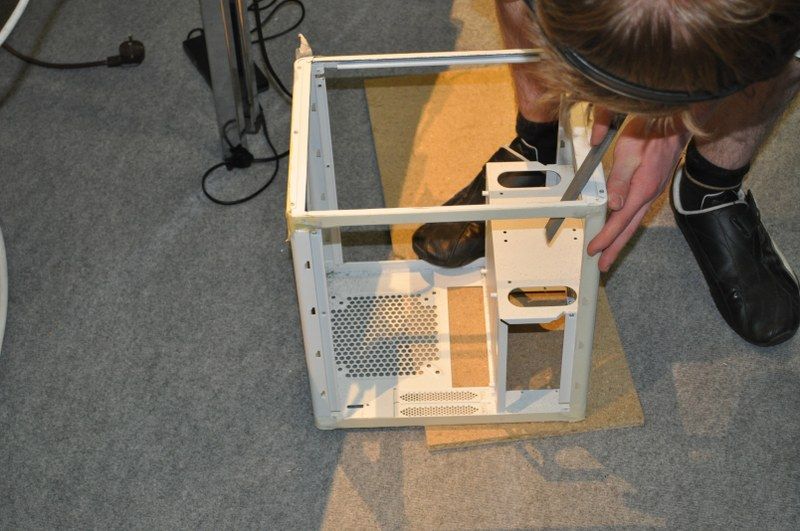

Semme hat das Case und ich das RC Auto zerlegt

Am Case selbst war nicht viel Brauchbares. Die Griffe und Füße waren nicht besonders überzeugend und sehr wabbelig, die Front leider komplett aus beschichtetem Kunststoff. Aber diese Dinge können wir alle umgehen, durch so was ist ja Modding entstanden.

Das RC Auto war ganz überzeugend. Letztendlich brauchten wir aber nur die Elektrik.

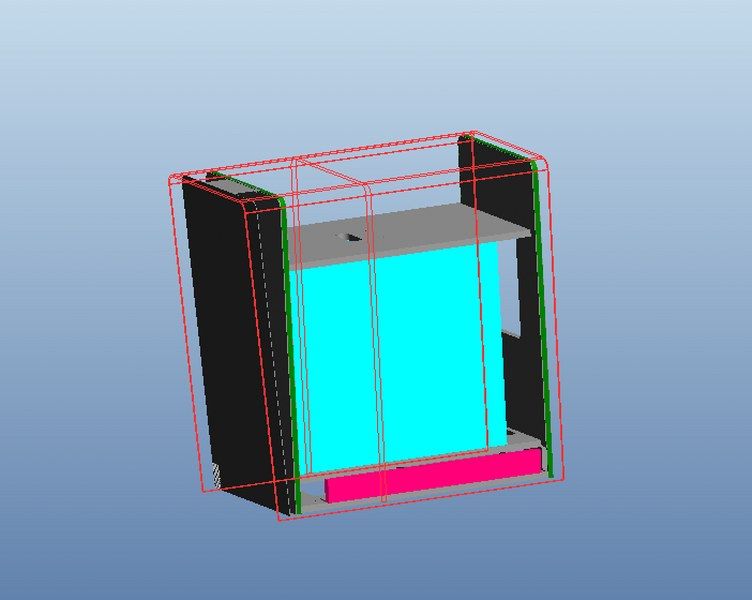

Als wir dann die wichtigsten Abmessungen hatten, hab ich sie kurzerhand ins CAD gehackt.

Raus kam folgendes Gerüst:

Also daraus die Maße geholt und ran ans Werk.

Semme hat das Grundcase angepasst.

Die ganze Front musste raus…

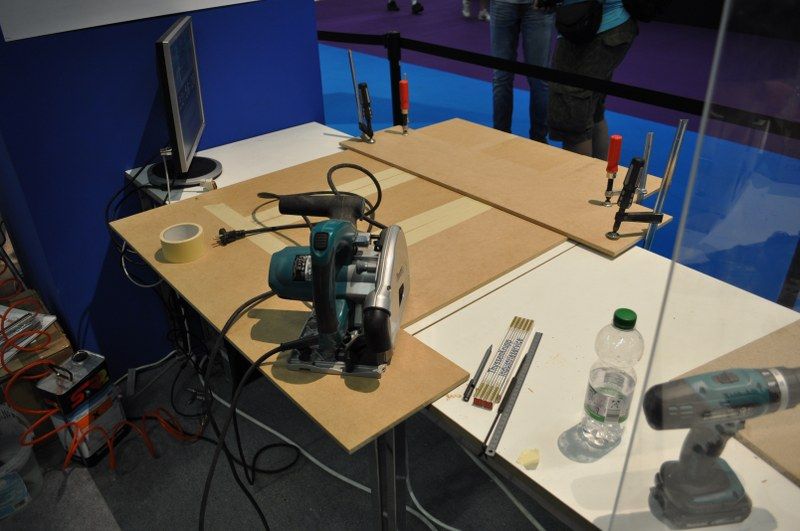

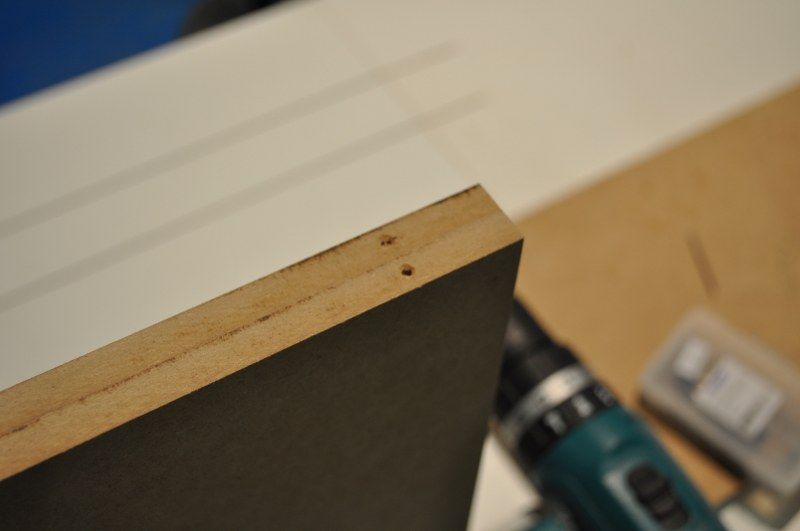

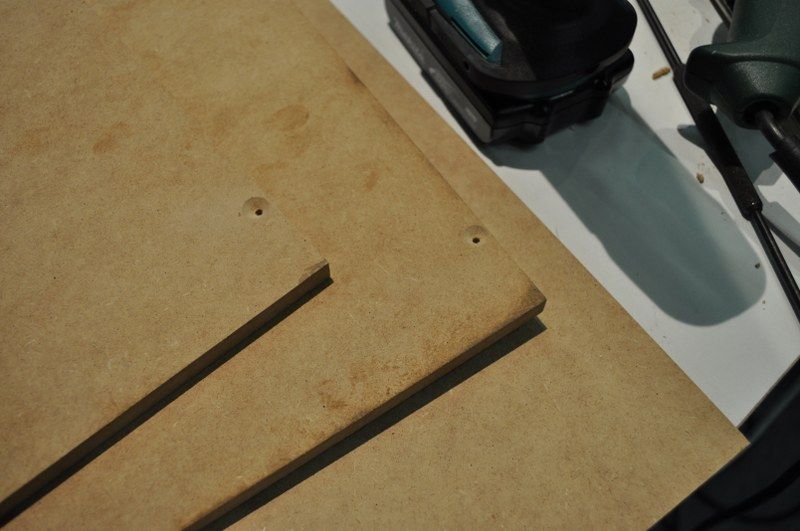

Ich habe die CAD Daten mal aufs MDF übertragen und habe das Gerüst schon mal mit der Handkreissäge zugeschnitten.

Plötzlich tauchte ein Indianer auf.

(Siehe Anfang von Patrick und Olis White Ball Worklog)

(Siehe Anfang von Patrick und Olis White Ball Worklog)

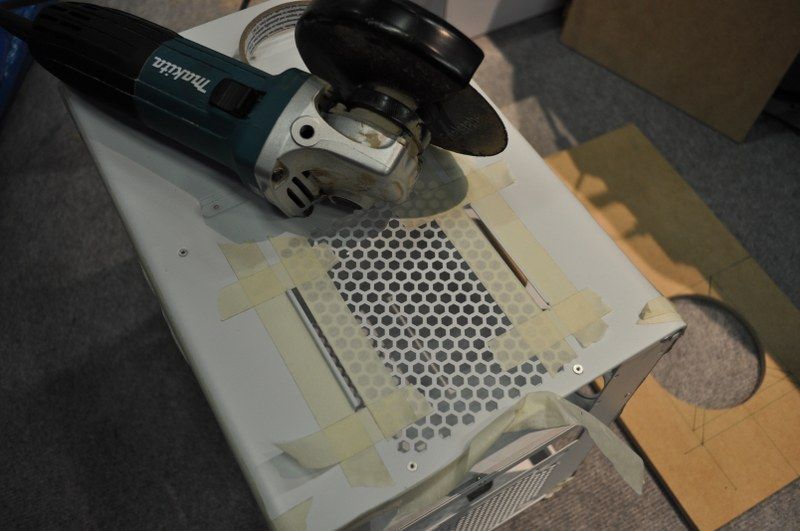

Während Semme unsere neuen benötigten die Ausschnitte im Case perfektionierte …

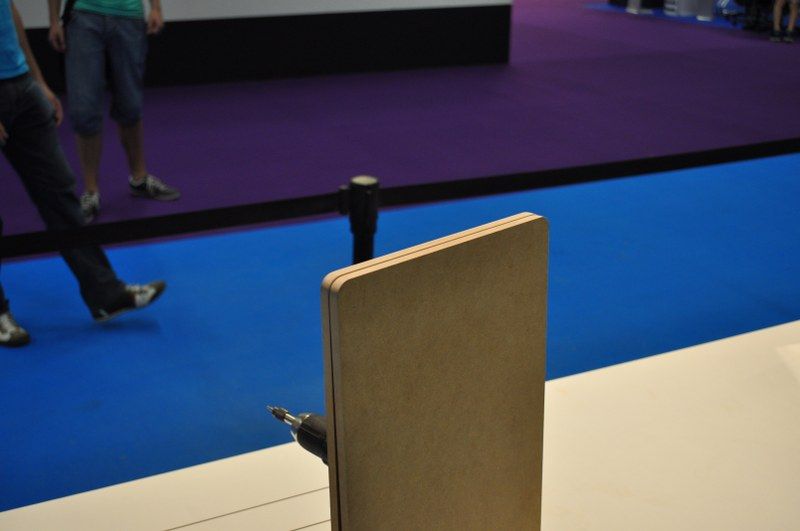

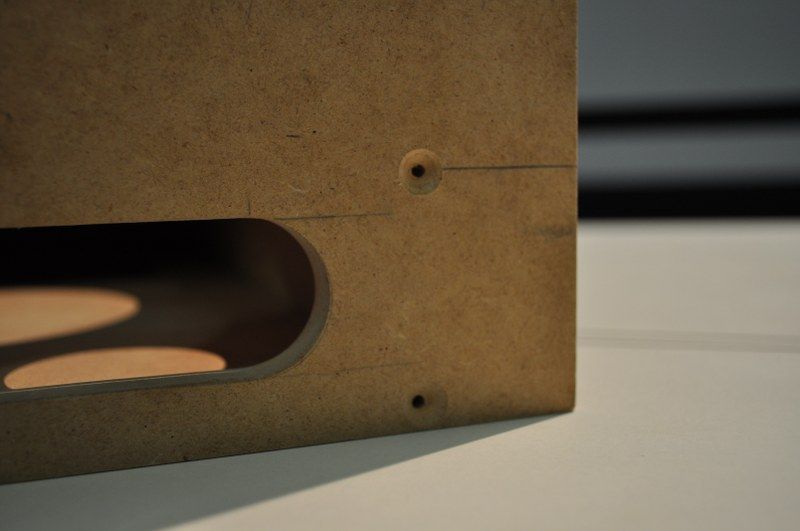

… fing ich schon mal mit den Abrundungen am MDF an.

(Nach Semme Feinschliff)

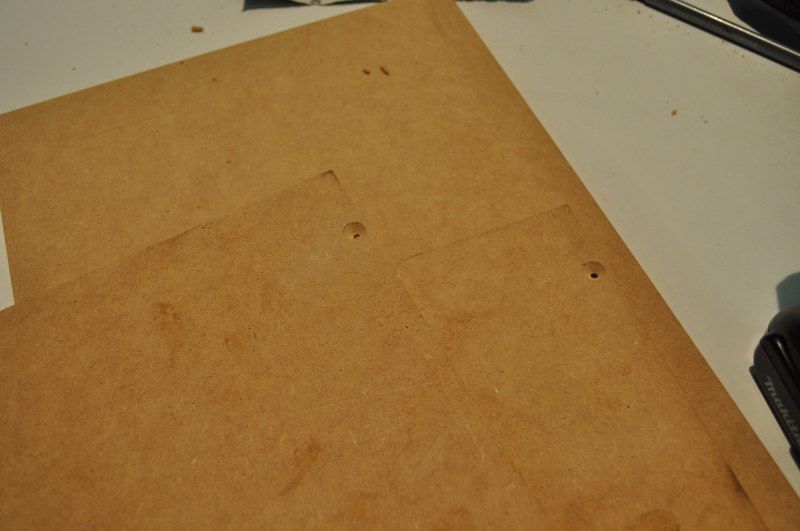

Es folgten Bohrungen

Bohrungen..

Löcher

Die Semme auch wieder einen schönen feinschliff verpasst hat.

Und am Case ging es mit den Ausschnitten weiter…

Sowie an Heck und Front

Bis die ersten 8 Stunden vorbei waren.

Wir hatten nicht das erreicht, was wir uns vorgenommen hatten, aber weit hinter Ziel waren wir auch nicht. Dafür haben wir eine bessere Qualität erreicht, sogar als wir geplant hatten, damit waren wir sehr glücklich. Wir wussten aber dass der nächste Tag der eigentlich all-entscheidende sein sollte.

Tag2

Der zweite Tag begann schon mal super…

Die Ausschnitte und vor allem die Bohrungen passten einfach wie die Faust aufs Auge.

Die Löcher lagen sowas von übereinander – siehe auch das Bild.

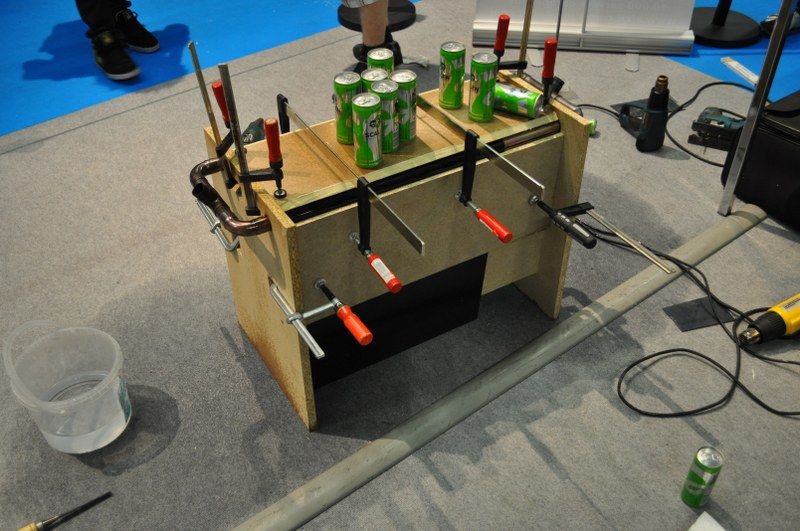

Wir haben zusammen dann schonmal das Grundgerüst zusammen zusammengeschraubt.

Danach habe ich damit angefangen das Plexiglas (und den Tisch) mit der Handkreissäge zuzuschneiden, während Semme dem Grundcase noch den Feinschliff verpasst hat.

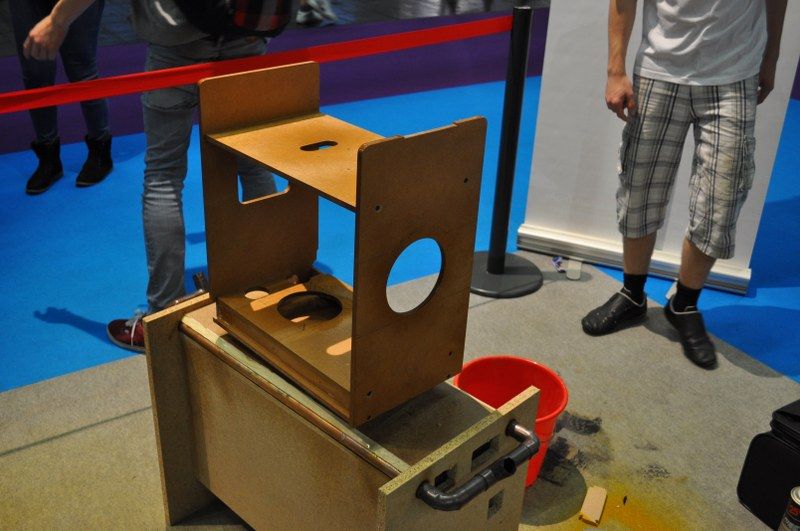

Dann haben wir zusammen unsere Biegebank aufgebaut. Ich war schon ziemlich gespannt, ob meine Konstruktion funktionieren würde, da sie sehr kurz vor der Messe zusammengezimmert wurde und ich nur Zeit hatte kleine Teststücke zu machen, da mir die Zeit und vor allem die helfenden Hände für das Bigen von großen Stücken gefehlt haben.

Bei unseren ersten kleinen Teststücken auf der Messe haben wir gemerkt, dass mehr an der Biegebank gemacht werden musste. Wir haben noch weitere Anschläge und Auflagen montiert um mehr Stabilität und Entformqualität zu erreichen.

Die Anspannung war bei uns extrem hoch. Wir wussten wir hatten Material für 2 Versuche. Ein zweiter Versuch würde uns extrem viel Zeit kosten. Also haben wir lange Versuche gemacht um optimale Arbeitstemperaturen und -Zeiten zu ermitteln.

Die ersten Versuche mit ca. 10cm breiten Streifen

Die Ergebnisse waren noch nicht gut, aber vielversprechend.

Also wurde weiter optimiert.

Und neu Streifen gebogen.

Maxima und Minima der Biegetemperaturen bestimmt…

Maxima:

Beim Entfomen muss man die Biegebank wieder runterkühlen. Hier kippe ich Wasser durch die Rohre um den Prozess du beschleunigen.

Und ein neuer Streifen für das Minima

Jetzt, wo wir alle Parameter bestimmt, angepasst und die Biegebank optimiert hatten mussten wir den Biegeversuch mit der richtigen zugeschnittenen Platte wagen.

Alles zurechtgelegt...

Am ersten Besuchertag hatten wir auch schon ein paar Casemodding interessierte Zuschauer

Leider gibt es keine Bilder vom eigentlichen Biegeprozess, da man einfach alle Hände und volle konzentration dafür braucht.

Fertig gebogen und gerichtet:

Semme kontrolliert noch die Radien und macht schon erste Fotos. Langsam bekommen wir ein gutes Gefühl. Das Ganze wird abgekühlt und entformt.

Es ist genial gut geworden. Wir beide sind überglücklich – wir haben gerade eines der schwierigsten Sachen überhaupt geschafft- große Radien gleichmäßig in Acrylglas zu biegen - und das live auf der Messe unter Zeitdruck! Wir waren so überglücklich.

Perfekt, wie angegossen.

Jetzt konnten noch bis zum Ende des Tages Kleinigkeiten, wie die der Auszug für das Case gemacht werden und ruckzuck waren die zweiten acht Stunden rum.

Wir haben wieder länger gebraucht, als gedacht, aber die Qualität der Arbeiten war einfach genial. Wir waren so dermaßen stolz auf das was wir geschafft hatten, wussten aber auch, dass der letzte Tag viel härter als gedacht werden würde, da wir noch sooo viel zu tun hatten.

Tag 3

Der letzte Tag begann.. es gab super viel zu tun, deswegen gibt es von diesem Tag besonders wenige Bilder.

Es begann mit dem finalen Zusammenbau und der Grundierung des Gerüsts.

Dann Schleifte und Polierte Semme die Kanten

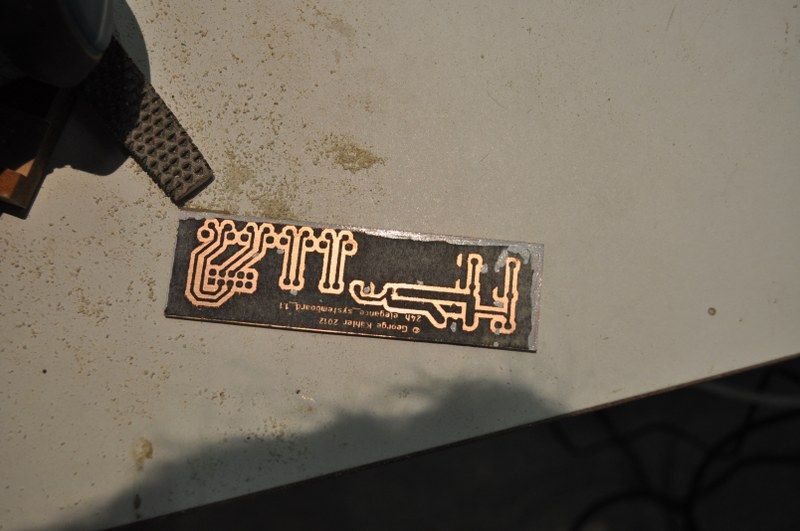

Und ich hab die Platinen hergestellt. Für bis zu neun Versuche hab ich eingeplant

Ausgeschnitten und nachlackiert

Dann ab in das improvisierte warme Ätzbad.

So sah dann die Platine vor dem Verzinnen aus

Vom Rest habe ich leider keine Bilder

Nach dem Schleifen und Polieren der Kanten hat Semme noch schnell die Fenster perfekt abgeklebt. Ich habe den Rest dann schwarz lackiert.

Das war die erste Schicht Lack

Hier gehen mir nun endgültig bis zum Ende die Bilder aus.

Semme hat dann mit dem Einbau der Hardware und Wakü weitergemacht. Ich habe angefangen die versenkten Schraubenköpfe wegzuspachteln, danach habe ich das Gerüst, genau wie das Grundcase weiß lackiert. Im Nachhinein weiß ich nicht warum ich das Gerüst weiß haben wollte. In weiß sieht man jeden kleinen Fehler… deswegen musste der Lack perfekter als Perfekt werden, was in der kurzen verbleibenden Zeit super schwer war, da das Ganze noch trockenen musste.

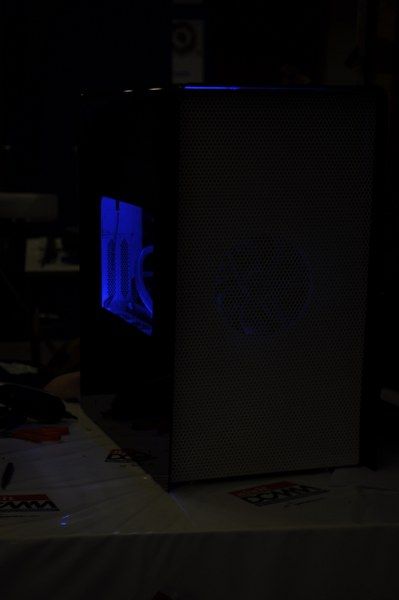

Danach habe ich das Lochblech für die Front ausgesägt und weiß Lackiert. Die Füße montiert, die selbstgebaute SSD Halterung fertig gemacht. Schutzbänder auf den Rahmen geklebt. Flexlights montiert und verlötet. Die Platine genauso. Alle Anschlusskabel gecrimpt und gefertigt. Motor und Servos montiert und die Steuerung dafür untergebracht.

Usw.. usw…

Ca. 20 Min vor Schluss kamen wir zum finalen Zusammenbau. Hier lief dann alles falsch. Das große Problem war, dass der Lack noch nicht trocken war. Wir haben einfach mal das ganze Durchgezogen. Am Schluss war alles zusammengebaut, was gefehlt hat war noch 4 Kabel mussten noch zusammengelötet werden. Nach Ablauf der Zeit haben wir diese noch schnell zusammengelötet und da sind uns die großen Probleme aufgefallen. Irgendwas hat an den Abmessungen nicht gepasst – ich habe das Schutzband in CAD falsch bemaßt und dadurch kann man das Seitenteil nur mit viel Kraft aufschieben. Da der Lack noch nicht trocken war hat das Band voll in den Lack gedrückt. Also haben wir uns entschlossen nach der Zeit das ganze Aufzumachen und abzuziehen und die Kanten dann mit einem Schaber von Kleber und Lack zu befreien um nicht das ganze Plexiglas zu ruinieren.

Damit haben wir uns natürlich so gut wie Disqualifiziert, da wir unsere Griffel nach der Zeit am Case hatten, aber es war die richtige Entscheidung. Das Case ist sowieso nicht nach unseren Erwartungen fertig geworden, wir hätten die ganze sau gute Arbeit innerhalb einer Minute ruiniert, wenn wir es zusammengebaut gelassen hätten und so konnten wir nach der Messe das ganze perfekt fertig machen.

Es war die richtige Entscheidung, auch wenn wir an dem Zeitpunkt wie am Boden zerstört waren und es uns noch die letzten hypothetischen chancechen

Dann kommen wir doch einfach zu den Bildern nach Ende:

und zum Schluss noch ein Blick durchs "Fenster" auf die SSD.

Specs:

Specs:

CPU: Intel Core i3 2120 -

Sponsored by CoolerMaster

Mainboard: ASUS P8H61 ITX

RAM: 8 GB Patriot Memory Viper Extreme Devision II 1600 MHz

SSD: 120 GB Patroit Memory Pyro SE

PSU: CoolerMaster Silent Pro Gold 600W

Cooling:

Phobya G-Silent 14 Blue LED -

CoolerMaster Sickleflow 120mm Blue LED -

Phobya G-Changer 140 -

Phobya Balencer 250 black nickel -

Phobya DC12-400 -

Watercool Heatkiller 3.0 LC

Jetzt werde ich den PC in Ruhe zuhause so fertig machen, wie er hätte werden sollen.

Der Thread hier wird dann demnächst als Worklog weitergeführt.

Zum Schluss möchte ich mich nochmal bei unseren Sponsoren,

Aquatuning,

CoolerMaster und

Patriot Memory für die Unterstützung, bei meinem Teamkollegen Semme und allen anderen Moddern und Jurys für die geniale Zeit auf der Messe während der Livemodding Challenge bedanken.

So long :0)