Hallo Leute,

da ich für die paar Wasserkühler ein bisschen Werkzeug brauche und stetich die Qualität steigen soll brauch ich nicht nur geeignettes Werkzeug sondern muss mich und das Werkzeug verbessern.

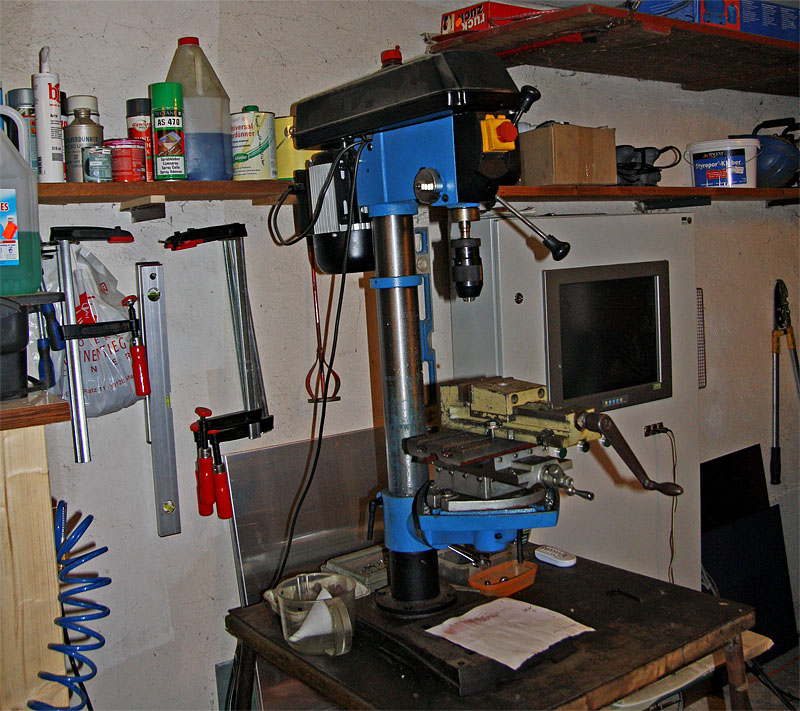

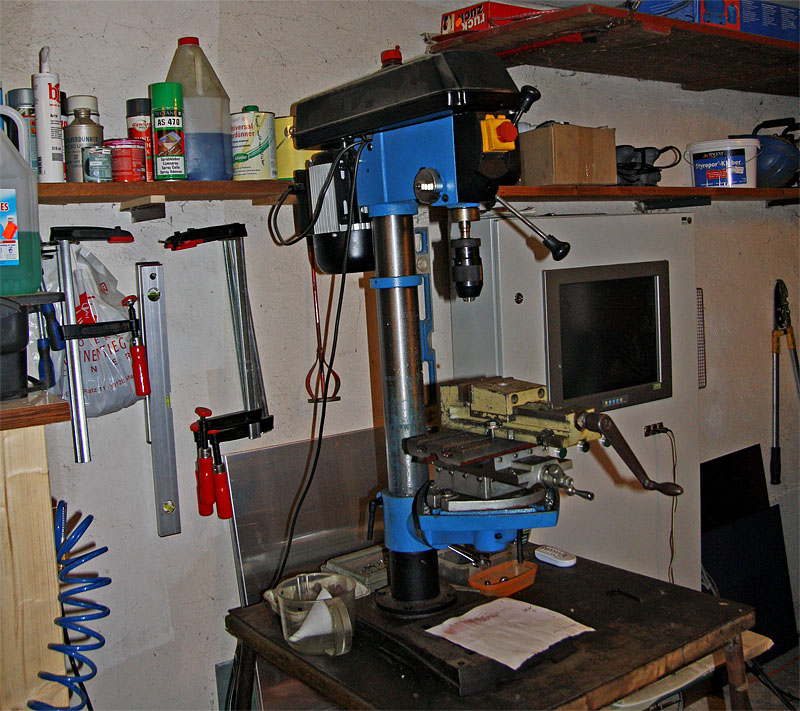

Zur Zeit habe ich eine Tischbohrmaschine von Güde Typ GTB 20 mit Schnellspannbohrfutter von BEAR. Spannbereich 1-16mm. Auf den Tisch nen kleiner billiger Westfalia Kreuztisch (X160; Y110mm) mit einen alten WMW Schraubstock. Spannbereich bis 90mm.

Motorleistung: 800W/P1

Bohrfutter: 16 mm

Spindelhub: 80 mm

Ausladung: 178 mm

Tischgröße: 290 x 280 mm

Fußplattengröße: 498 x 285 mm

Gesamthöhe: 1.065 mm

Spindeldrehzahlen: 12 Stufen

180-2.740 U/min

Gewicht: 70 kg

Säulen-Ø: 80 mm

Kegeldorn: MK 2-B 16

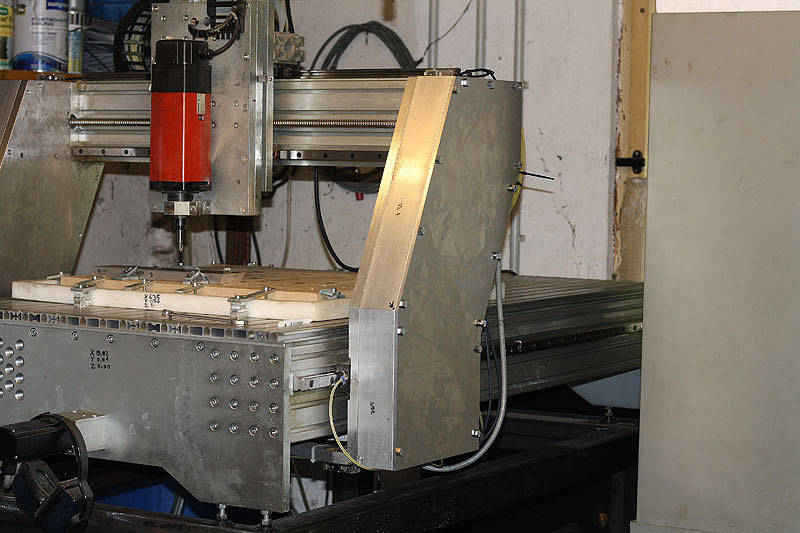

Zum schweren fräsen habe ich eine Bf20Vario. Den Umbau auf Cnc habe ich selber vorgenommen. Als Antrieb verwende ich Isel Kugekumlaufspindeln D16 und 4er Steigung. Zur Zeit fahre ich im G0 sehr moderate 1.5m/min. Angetrieben von 8A, 6Nm Noname Stepper. Als Endstufen habe ich alte analoge Leadshines M880A. Als Interface nutze ich das Teil von Immo Winckler. Postprozessor Fanuc. Software Mach 3 Immo Winckler Oberfläche. Positionsnierungsgenauigkeit liegt aktuell bei +- 20µ. Das änder sich aber. Alle viertel Jahr um etwa 10µ. Antriebe werden einmal pro Jahr nachgespannt. Die Antriebe sind aber neu. Habe die im November neu gemacht und an den Schmiernippeln der KUmutter Schläuche aufgesteckt damit ich alle paar Monate mal nachschmieren kann ohne die Achsen zerlegen zu müssen. War zuvor leider nicht möglich ohne die Achsen komplett zu zerlegen. Verfahrweg liegt bei rund 280x140x250mm XYZ. Die Original Frässpindel liegt seid gut 5 Jahre im Schrank. Zuerst war eine Kress 6990FME drauf. Danach eine Suhner UAL 23Rf und aktuell sitzt eine HSD Frässpindel drauf. Die zieht bis zu 3kw aus der Dose und dreht bis 24.000U/min. Rundlauf liegt bei bei 20-30µ am Fräser. Habe nur Klasse 2 Spannzangen und relativ günstige Spannmuttern.

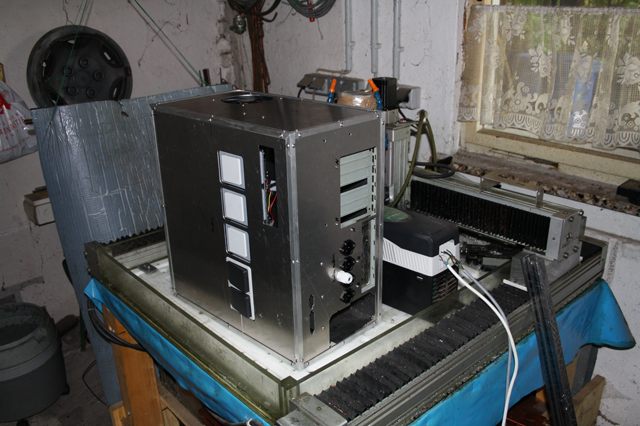

Inzwischen ist das aber schon meine zweite Frässpindel. Die erste HSD hat nach gut ein Jahr den Geist aufgegeben. Grund: Ich habe nass gefräßt. Flutkühlung. Die vorderen Spindellager waren fest. Daraufhin musste ich dann ende 2012 eine zweite kaufen. Flutkühlung blieb fortan aus. Als Ersatz habe ich mir den Fogbuster gekauft. Das ist ein Minimalmengenschmierungsystem. Verbrauch laut Definition um 20-50ml/h. Praxisbezogen kommt man aber auch gut mit 10ml/h weg. Leider gibt es extrem viele Schmierstoffe. Einige gut geeignet, einige weniger gut geeignet. Ich teste schon fast 18Monate und habe noch kein perfektes Schmiermittel gefunden. Aber die nächsten 8 Wochen werde ich mich entscheiden. Der Fogbuster wird von einer kleinen Vakuum Thomaspumpe beliefert. Die Bf20 sitzt in eine Kabine aus Stahl. die hab ich mir vor paar Jahren zusammen gebaut. Rahmen aus 40er Stahlvierkantrohren zusammen geschweißt. 10mm Stahlgrundplatte drauf. Und darauf habe ich mit Karosseriedichtmasse L Winkel aufgeklebt. Hält bombenfest und ist dicht. Nass fräsen hat gut ein ahr funktioniert. 2mm Stahlblech rings um, Fenster rein und noch ein paar Profile aufgestellt. Fertig war der Spritzschutz. Später habe ich innen drin alles mit Styropor verkleidet und nochmal eine Schicht Stahlblech aufgezogen. Deckel drauf. Fertig. Schon ist es erträglich leise. Is schon kleines geiles Teil. 10mm Zustellung in Alu mit 12er Fräser macht schon Spass :-) Mit Servos würde das mal richtig geil kommen im Trochoidalverfahren. Das habe ich mal kurz mit einen 3mm fräser getestet. Leider konnte die Bf20 nicht soviel Speed erzeugen wie der 3mm Fräser stand hält. Sind halt leider keine Servos dran -.- 1m/min @24.000U/min. Ok, is ja nix besonderes für einen 3mm Fräser. Aber ich fräse mit 1.5xD. Also 4.5mm Zustellung. hrhr

http://www.youtube.com/watch?v=_nGn2_2Z96g

http://www.youtube.com/watch?v=_nGn2_2Z96g

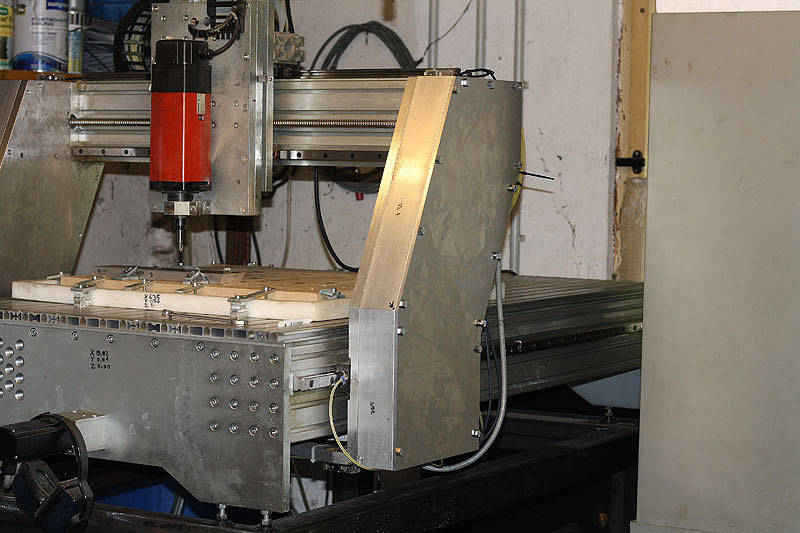

De Maschine

Als Opferplatte für die Bf20 nutze ich 50mm POM mit einigen M6 Gewinde. Zum Späne Absaugen nutze ich einen Nilfisk Alto Attix 30. Nach gut 3 Jahren hats den ersten Motor schon zerlegt. Der neue arbeitet seid nen guten halben Jahr störungsfrei. Da ich viel mit Kupfer mache habe ich noch einen extra Sauger von Kärcher für Kupfer. Als Reserve noch nen großen 1200W Chinasauger. Sauger kann man nie genug haben

Kommen wir zur zweiten Fräse.

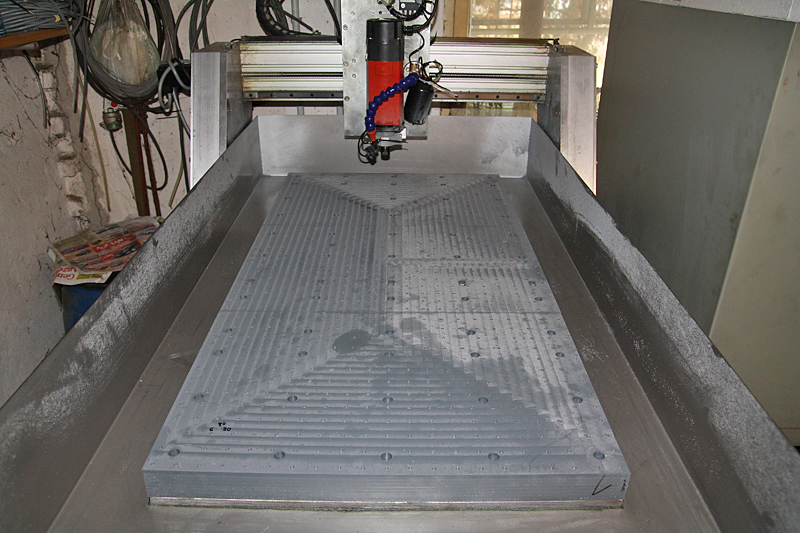

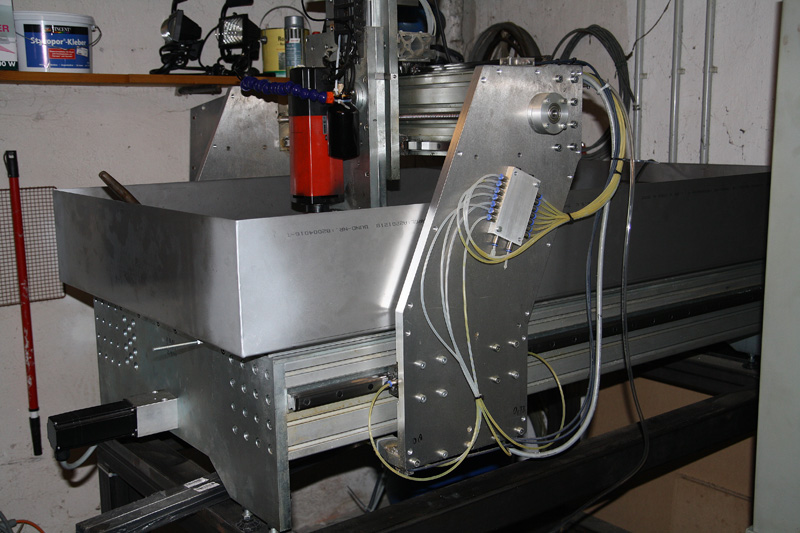

Original aus Österreich.

War nich ganz was ich wollte. Aber von 6500eu auf 4500eu runtergehandelt und hinsichtlich des begrenzten Budget eine super Maschine. 17" Touchscreen. Nen Atom mit 3 Leadshine DM556Digital und Immos 4.2A Stepper. Brakeoutboard von Benazan nen tollen Schaltschrank mit einigen Lüst Relais. Die Maschine ist komplett aus 20mm Stahl gefertigt mit Außnahme den 3Stk. 160x80mm Aluprofilen. Verfahrweg etwa 640x1200x110mm. G0 max 17m/min. Wem wunderts bei 10Steigung. Sind aber auch wieder nur D16 von Isel. Ich habe die Maschine aber aktuel mit 5m/min am laufen. Das reicht. Versandgewicht 800Kg. Profilschienenführung auf Y Achse Größe 25mm. Alle anderen Achsen 20mm. Das is schon heftig. Ka was mich dazu geritten hat damals 30er NSK zu kaufen. Und schon gar nicht die 1200mm Größe 35 von Bosch O.o Naja, die liegen schon gut 5 Jahre unterm Bett :-)

Die Portalwangen gefielen mir aber nicht, Aufspannmöglichkeit gleich 0 also musste da auch was gemacht werden.

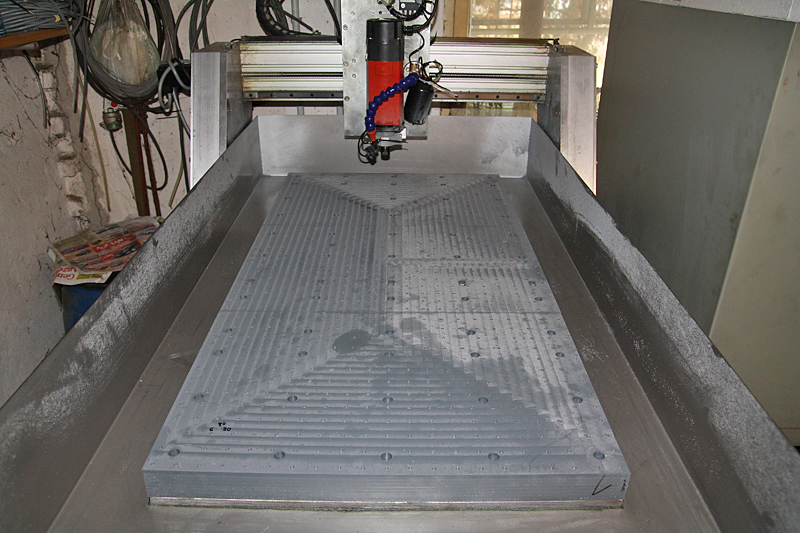

Also Portalwangen demontiert und neue aus 20mm Alu fräsen lassen. Verstärkt durch 70mm breites 20mm dickes Flachmaterial. Dahinter sitzt auch die Zentralschmierung von den Achsen.

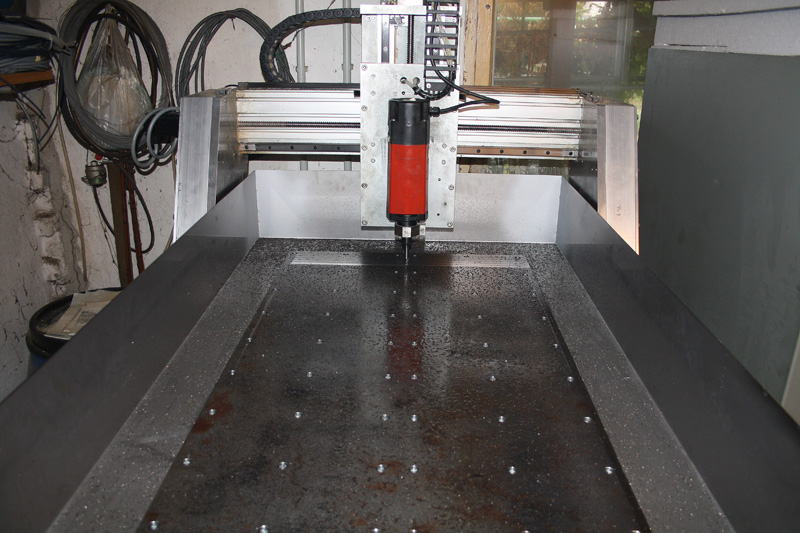

Aufspanngeschichte... .... wildes Thema. Zuerst habe ich mir eine Edelstahlwanne fertigen lassen. Kein plan, ich glaub so um 400eu mit Magenkrämpfe das vielleicht doch nich alles so passt... Aber passte alles gut. Darauf wurde nochmal eine 12mm Stahlplatte geschraubt die ich mit der Suhnter einmal plan gefräßt habe. Da ich chronisch pleite bin wurde als Opferplatte nicht Pom gewählt. Ich habe mir 3Stk. 50mm Platten aus PVC gekauft (80Kg). Gute Investition. Auch die brauchte wieder einige hundert M6 Gewinde zum spannen. Inzwischen wiegt die Maschine an sich geschätzt gut 600-700Kg. Genug Masse um schwingungsarm arbeiten zu können.

Mal ne Nacht schlecht geschlafen.. ... Na dann quälen wir mal die Suhner mit einen 50er Walzenstirnfräser ein bisschen

Hat sie problemlos überstanden. Geil.

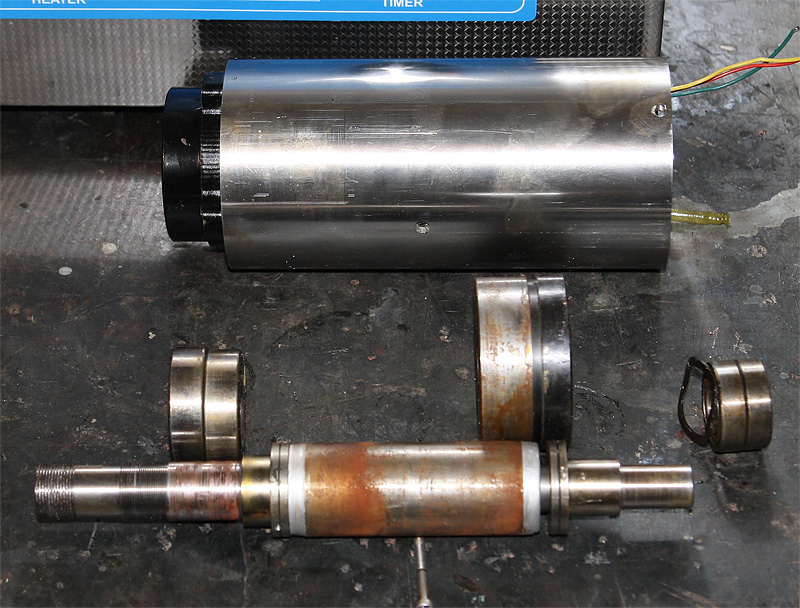

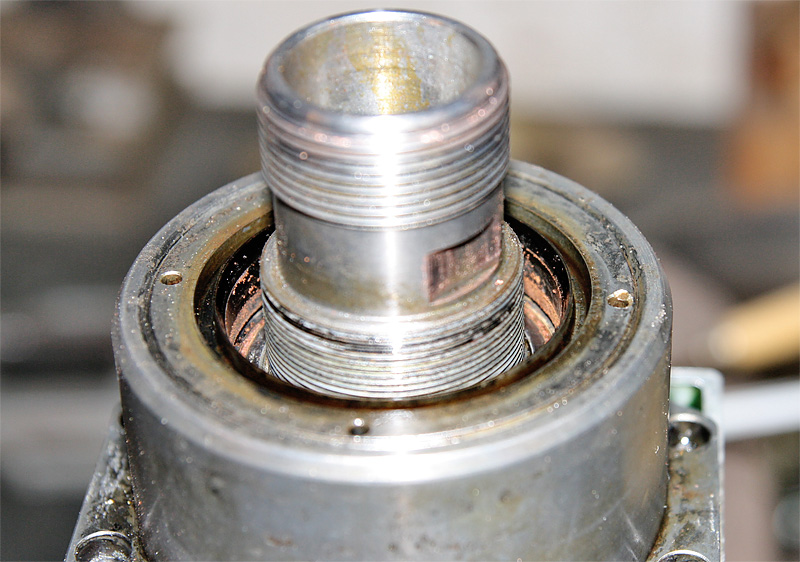

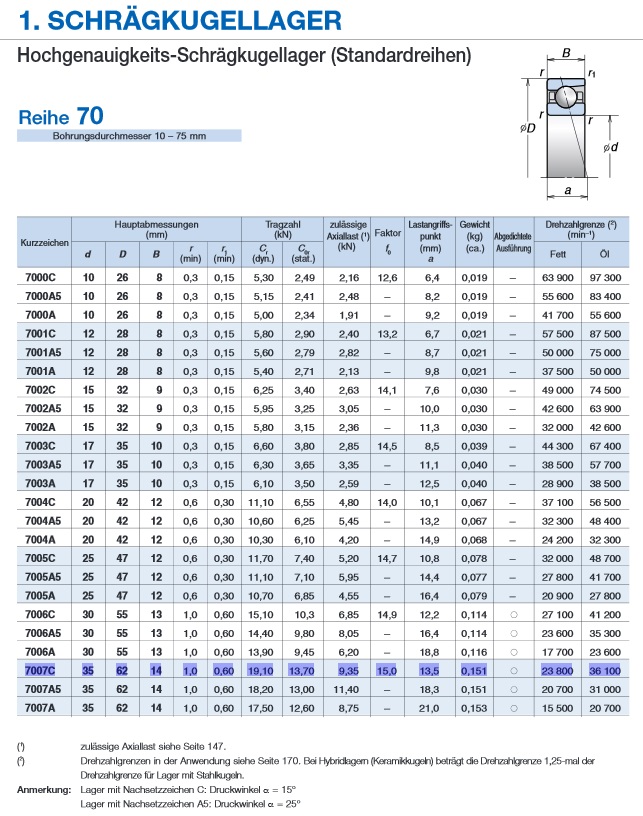

Warum auch immer wollte ich die Suhner nicht auf die Maschine haben. Also hab ich mir 3Stück 1.5Kw luftgekühlte Chinaspindeln aus China importiert. Afaik um 150€/Stück. Hier kosten die Dinger das 3-4fache. Die Spindeln sind aber nur für Kunststoffe oder Holz geeignet. Warum? Rundlauf von 60-110µ. Extrem schlecht. Die Oberflächen bei Kupfer sind nicht die besten. Die Suhner liefert bessere Qualität. Vielleicht liegt das aber auch am astronomisch schlechten Rundlauf. Daraufhin habe ich eine Spindel ausgeschliffen nach dem das vordere Lagerpaar getauscht wurde.

http://www.youtube.com/watch?v=TnHz9DBuAC0

Krasse Sache das. Maximaler Rundlauffehler im Kegel nun 8µ. Mit Klasse 0 Spannzangen und Chinamutter liegt der maximale Rundlauffehler am Fräser bei 15µ... ...für eine 150€ Spindel. Das ist etwa doppelt so gut wie meine 1000€ teure HSD. Und, die Chinaspindel hatte schon ein festes vorderes Lagerpaar. Die Chinaspindel hat 4 Monate gehalten. Aber dort habe ich dann die Lager getauscht und den Konus ausgeschliffen. Spindel lief gut und hört sich gut an. Diese wird zum Einsatz kommen wenn die aktuelle Spindel den Dienst quittiert. Reperaturkosten beliefen sich auf etwa 45€ für ein neues vorderes Lagerpaar. Man brauch gut 2-3h zum wechseln. Das ausschleifen hat mit ausrichten und programmieren und abrichten ne gute Stunde gedauert. Die zweite Spindel ist jetzt seid 4 Monate drauf und läuft noch störungsfrei. Obwohl die genauso beansprucht wird wie die erste. Es wird nur Holz und Kunststoffe gefräßt.

Neuen Stecker hat die Chinaspindel auch noch bekommen weil der wohl nicht für 230V zugelassen ist.

Bilder vom Lagerwechsel der Chinaspindel

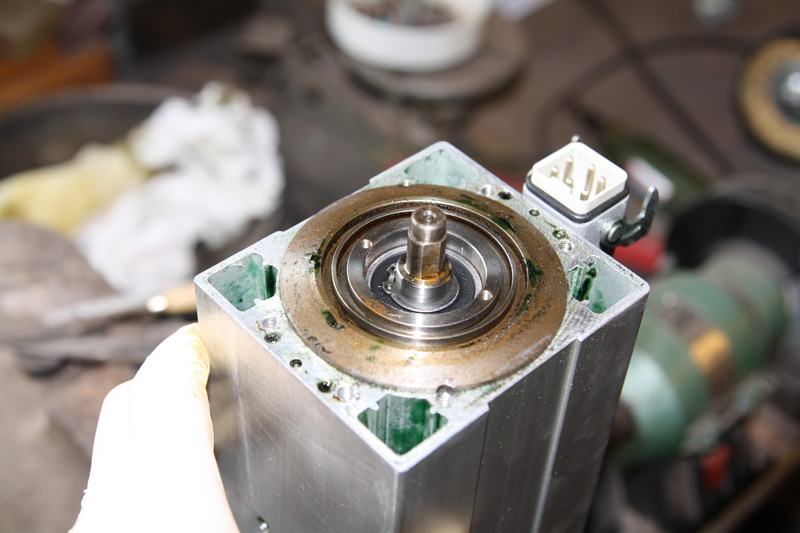

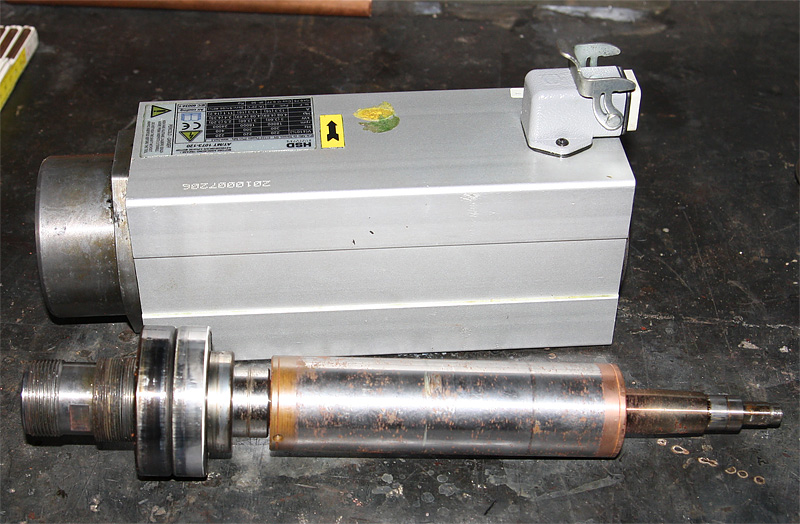

Da die erste HSD auch einen Lagerschaden zum Opfer viel, und mir die Spindel zu schade war zum wegschmeißen, habe ich dort auch neue Lager gekauft. Instandhaltungskosten rund 200€ für ein paar Hochgenauigkeitsspindellager. Ein befreundetes Forenmitglied der CNC Ecke hat mir die Lager eingebaut. Demontiert habe ich mit großen Mühen selber. Aber schaut selbst...

Und auch die HSD läuft wieder. Nun hab ich hier ne tolle Instandgesetzte HSD Frässpindel und ne 1.5Kw Chinaspindel unterm Bett liegen. Da ich überlege wieder nass zu fräsen weil mit der MMKS Anlage nicht alles reibungslos läuft und die Werkzeugkosten nach oben gehen insbesondere die Bearbeitungszeit deutlich ansteigt und mir die HSD zu schade für das nass fräsen ist, habe ich aus UK eine 2.2Kw Wasser gekühlte Chinaspindel gekauft. Der Rundlauffehler liegt bei 30µ am Fräser. Das ist noch ok wenn man bedenkt das auch die nur rund 230€ kostet. Nachgeschliffen wird die neue 2.2Kw Chinaspindel trotzdem. Die Wakü dafür ist schon hier, das Material für das Wakücase ist heute gekommen. Wird dann wo möglich auch nächste Woche gefertigt. Wer nun mit den ganzen Frässpindeln nicht mehr durchblickt den möchte ich weiter verwirren. Auf den Cnc Portal soll die 1.5Kw Chinaspindel nur vorrübergehend werkeln.

Ich arbeite seid gut einen Jahr daran eine Frässpindel mit WZW zu integrieren. Vor nen guten Jahr habe ich mir die Ibag Hf 80 aus Ebay bestellt. 2.2Kw max @ 50.000U/min mit pneumatischen Werkzeugwechsler. Rundlauf 1µ

Schnäppchen. 2900€ mit Elektronik. Das Problem manifestiert sich aber in der Inbetriebnahme. Eine Werkzeugaufnahme kostet 350€. EINE. SK 30 kostet nur 50€. Das nur zum vergleich. Sinnvoll ist es minimum 5-6 Werkzeugaufnahmen zu haben. Besser wären natürlich 10Stk. Das geht nochmal richtig ins Geld. Ich hoffe das ich mir gegen Mai nochmal 5Stk. dieser Werkzeugaufnahmen leisten kann. Dann wäre zumindest der Kunststoffteil mit Fräsern und Spannmittel abgedeckt. Hinzu kommen 1300eu für ein Hochdruckschmiersystem. Sperrluft wird zusammen geführt mit der Lagerschmierung. Des weiteren braucht man noch einige Magnetventile. Druckminderer Schläuche und Anschlüsse. Da ist man mit gut 500€ dabei. Die nächste Hürde ist Luft. Die Spindel will geschmeidige Luft haben. Also eine Druckluftanlage von Boge gekauft. Auch gut 3riesen weg :-( Die Anlage wird mit automatischen Kondensatabscheider geliefert. Condensatcleaner war mit bei sowie ein Kältetrockner. Der Kältetrockner braucht einen 3µ Feinfilter. Wir brauchen einen Druckminderer mit einen Wasserabscheider und einen 5µ Vorfilter. Des weiteren kacht sich nen Kessel nicht schlecht. Ich habe mich für einen 160L Kessel entschieden.

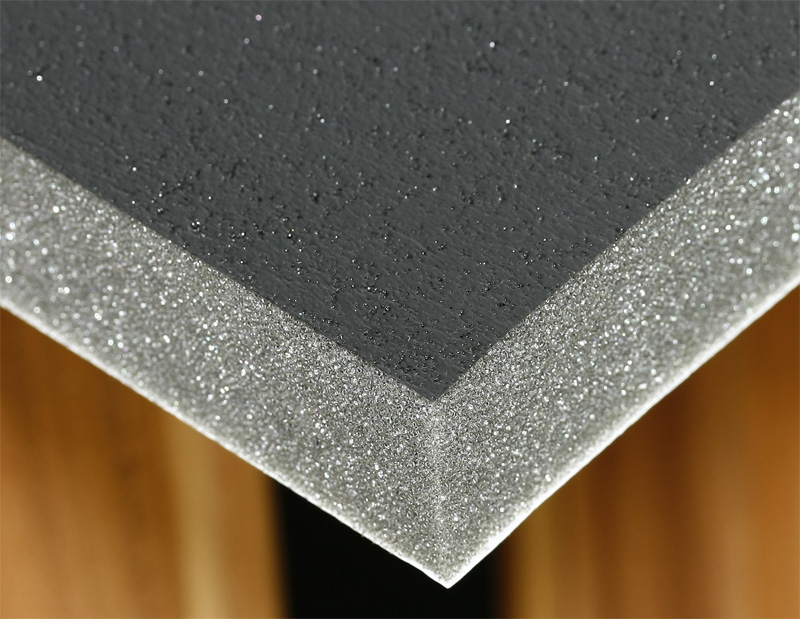

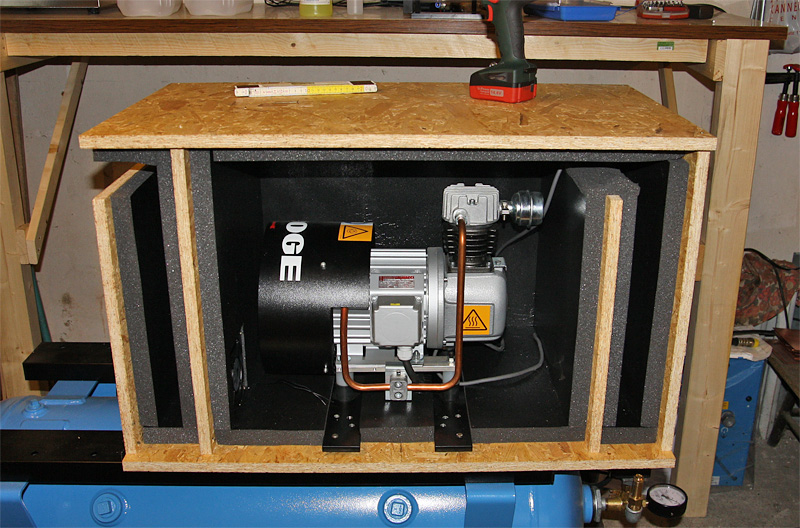

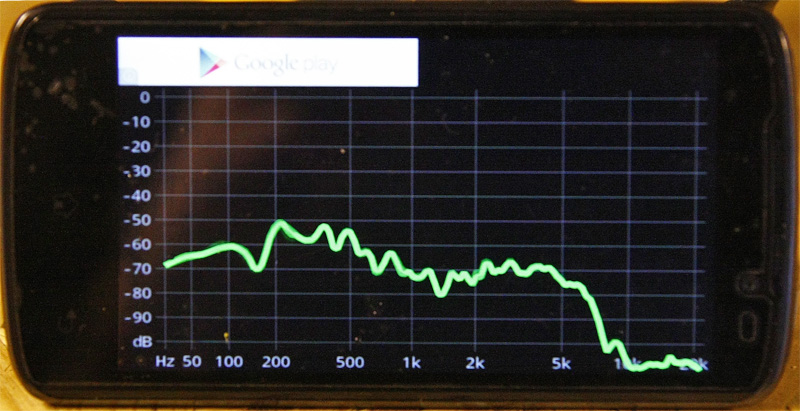

Da mir der Krach auf die nerven geht wurde der Kompressor gedämmt. Mit speziellen Akustikschaumstoff (35eu/m²) und einer OSB Umhausung. Zwangslüftung wurde mit 2Stk Lüftern integriert die automatisch laufen wenn der Kompressor an geht. Ein Nachlaufrelais wurde integriert. Somit laufen die Lüfter 5min nach nachdem sich der Kompressor augeschaltet hat. Die Dämmung ist hervorragend. Der Kompressor ist trotz großen offenen Luftschlitz genauso laut als wenn die Luftschlitze geschlossen wären. Bevor ich aber wusste was ich für ein Isomaterial brauche musste ich aber erstmal prüfen welche Frequenzen ich killen musste. Also mit Smartphone mal gemessen.

Darüber hinaus wurde Kompressor mechanisch entkoppelt und eine Druckleitung aus Kupferrohr installiert. Der Kompressor liefert geringe 125L und verbrät 0.75Kw. S1 Betrieb ausgelegt, von Natur aus mit 79db recht leise.

Ich hoffe das ich das WZW Projekt dieses Jahr noch abschließen kann. Theoretisch brauche ich nur noch die Magnetventile und eine Steuerplatine zum ansteuern der ganzen Ventile über Mach 3. Und vorallem Ahnung bzgl. einrichten und klemmen.

Paralel dazu hole ich mir gerade Infos übers Elektropolieren. Sehr geile sache. Halbe Stunde brutzeln lassen und das Teil kommt sauber, entgratet und poliert aus dem Bad.

Gegen Sommer letzten Jahres habe ich auch mal mit dem vernickeln von Kupferteilen angefangen. Die Ergebnisse sind schon nicht so schlecht. Ab und zu gibt es noch ein paar hellere Schlieren auf polierte Oberflächen. Das versuche ich jedoch mit den Hersteller des Nickelbades zu lösen. ... Inzwischen hat das Microwellengeschirr ausgedient :-)

Darüber hinaus hab ich noch nen bisschen klein Werkzeug wie ne Poliermaschine, Proxxon Schleifmotor, haufen Bohrer und Fräser, ne kleine Makita Flex die ich mangels Bandsäge leider noch brauche. Wobei ne Bandsäge auch schon im Fokus ist., Aber nicht vor 2015 :-). Zum reinigen habe ich 2Stk. 12L Ultraschallreiniger die ich mit destilierten Wasser und einen selbst gemixten basischen Reiniger betreibe. Damit bekommt man wirklich alles sauber. Und das geilste Werkzeug ever. Canon EOS 1000D mit Immerdrauf Tamron 17-50 2.8 IF

![]()

Hat sie problemlos überstanden. Geil.

Hat sie problemlos überstanden. Geil.